Tilstandsvurdering af overfladerne i og på produktionsudstyret

FORCE Technology har via et forskningsprojekt udarbejdet nye testmetoder, der giver en anden information om overfladens tilstand end der i dag kan opnås. Her bringes anden del af testresultaterne i form af resultater fra to nye tests til tilstandsvurdering af overfladen i produktionsudstyr - i form af henholdsvis en hygiejnefaktor og et Score-atlas.

Opretholdelse af et højt hygiejneniveau i produktionen er vigtigt - men bekosteligt for produktionsvirksomheder. En høj fødevaresikkerhed er nødvendigt for at kunne forblive på markedet. Der vil til stadighed være et behov for udvikling af nye metoder, der både kan vise, at produktionsudstyret opretholder en optimeret og høj hygiejne og samtidig kan påvise grunden til en vigende hygiejne.

Derfor er der løbende behov for udvikling af nye metoder og teknologier, der kan understøtte den rene og hygiejniske produktion i takt med, at industrien løbende udvikler nyt udstyr og nye processer.

Det lukkede produktionsudstyr giver store begrænsninger på at kunne verificere rengøringens effektivitet samt at kunne tilstandsvurdere overflader inden i produktionsudstyret.

I FORCE Technologys forskningsprojekt ”Monitering af hygiejne i lukket produktionsudstyr”, som er støttet af Styrelsen for Institutioner og Uddannelsesstøtte, er der således udarbejdet og valideret nye testmetoder i form af:

- Sensorer til monitering af skyllevand efter rengøring.

- Metoder til tilstandsvurdering af overfladen i lukket produktionsudstyr, hvor der er arbejdet med et Score-atlas samt anvendelsen af en hygiejnefaktor.

Denne artikel omhandler resultaterne vedrørende nye metoder til tilstandsvurdering af overfladen.

I en tidligere artikel (Plus Proces nr. 1/2021) er resultater for afprøvning af sensorer til monitering af skyllevandet efter rengøring gennemgået.

Ved at anvende metoder til verificering af rengøringens effektivitet med en tilstrækkelig lav detektionsgrad, kan der hurtigt gribes ind, hvis enten rengøringen ikke er optimeret eller hvis udstyrsoverfladen ændres i en grad, så øget mængde smuds og/eller mikroorganismer frigives fra overfladen.

I sidstnævnte tilfælde er det ikke nødvendigvis rengøringen, der ikke er optimeret, men det kan fx være revner eller pits, der er blevet tilstrækkelig store til at kunne frigive en mængde, der er muligt at detektere.

Vurdering via hygiejnefaktoren

I dag anvendes en ruhedsmåling (Ra/Sa værdi) til karakterisering af overfladen. Men ruhedsparameteren er ikke en særlig beskrivende parameter for overfladens åbenhed og dermed rengørelighed; det vil sige, hvor nem overfladen er at holde ren.

I projektet er der arbejdet med en mere beskrivende værdi for rengøreligheden. En værdi som betegnes ”hygiejnefaktor”. Jo højere hygiejnefaktor - jo bedre rengørelig er overfladen.

Tankerne bag hygiejnefaktoren er tidligere beskrevet i en artikel (Plus Proces nr. 7/2019: ”Hurtigere og mere effektiv rengøring med nye metoder til overfladevurdering”).

Til beregning af hygiejnefaktoren indgår overfladens ruhed, som enten er Ra-værdien (i 1-dimensional måling) eller Sa–værdien (i 2-dimensional måling) samt antallet af toppe/dale over en fastsat længde/areal (hhv. Rds (1-dimensional måling) eller Sds (2-dimensional måling)).

Den dimensionsløse hygiejnefaktor kan derfor udregnes for både 1-dimensionale (HF1) og 2-dimensionale (HF2) målinger:

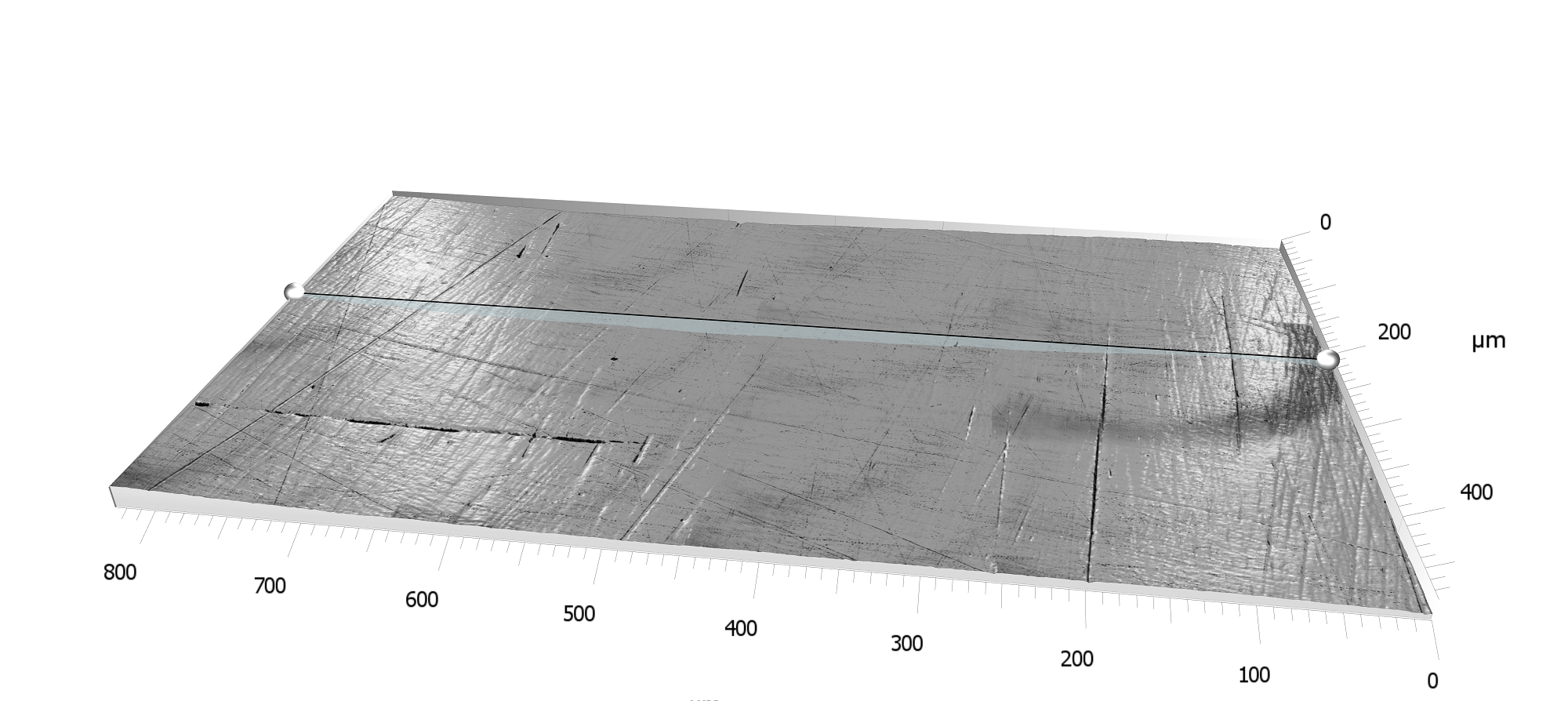

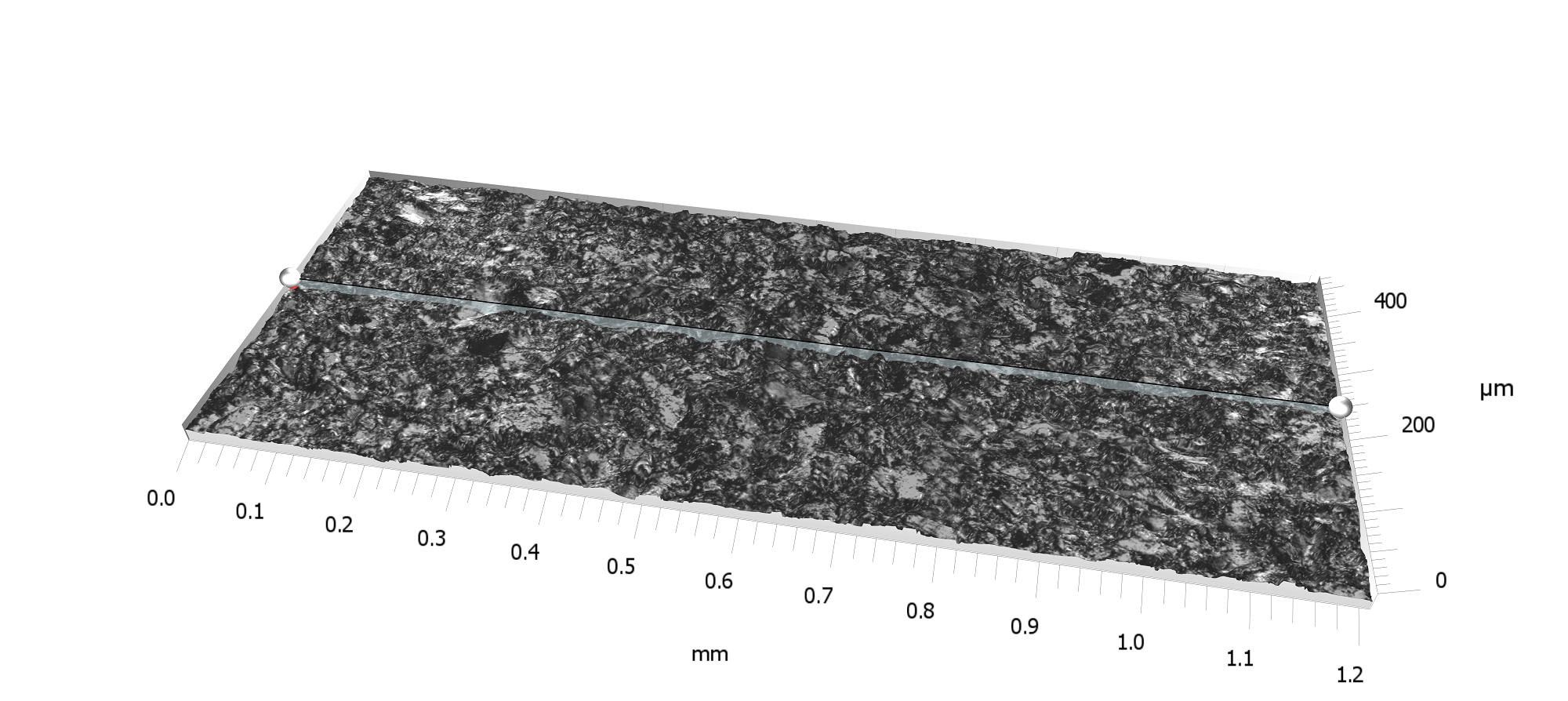

Der er i projektet arbejdet med forskellige overflader, hvor der er foretaget mikroskopisk undersøgelse og beregning af den 2-dimensionale hygiejnefaktor (jævnfør billede 1 og 2).

Hvordan er disse overflader at holde rene?

Erfaringsmæssigt ved vi, at den glasblæste overflade ikke er nem at holde ren, hvorimod den slebne overflade er meget nemmere at holde ren. I dette tilfælde viser de målte ruheder (Sa-værdier) også, hvad man forventer i forhold til rengørelighed: lav ruhed giver en mere rengørelig overflade, mens en større ruhed, giver en mindre rengørelig overflade.

Der, hvor hygiejnefaktoren vil give ekstra værdi for industrien, er, hvor de målte ruheder er i samme niveau, men hvor den udregnede hygiejnefaktor er forskellig.

For at hygiejnefaktoren vil kunne anvendes til fx vurdering af rengøreligheden af brugte overflader - eller at hygiejnefaktoren bliver anvendt i kravspecifikationen af nyt udstyr, er det nødvendigt, at den kan yderligere gradueres.

Der arbejdes videre med begrebet hygiejnefaktor, idet ovenstående målinger er foretaget ud fra standard måling af parametrene, der indgår i formlen. Her anvendes en cut-off længde (0,8 mm). Cut-off længden kan sammenlignes med mikroorganismernes størrelse i forhold til overfladens struktur – ved for lang cut-off længde vil mikroorganismen ”forsvinde”.

Eksempelvis kan man sammenligne det med menneskets lille størrelse i forhold til Grand Canyon; et menneske i Grand Canyon kan nemt blive ”usynlig”. En lavere cut-off længde betyder derfor, at man måler overfladestrukturen på en størrelsesskala af samme størrelsesorden, som de mikroorganismer der bliver studeret.

Derfor vil der i nærmeste fremtid arbejdes på parametrene i et størrelsesforhold, der er mere optimalt i forhold til mikroorganismen. Forventeligt vil dette også betyde, at gradueringen af hygiejnefaktoren er mere i forhold til mikrostrukturniveauet på materialeoverfladen.

Anvendelse af Score-atlas

Formålet er udvikling af en metode til reproducerbar tilstandsvurdering af overflader i/på produktionsudstyr, som er i drift med henblik på optimering af effektiviteten af rengøringen, men som også vil være en hjælp til vurdering af det hygiejniske vedligehold.

Metoden baserer sig på den traditionelle inspektionsmetode - penetrant-testen, hvor skader, der er åbne til overfladen, gøres synlige med en kombination af penetrant-væske og en fremkalder (”talkum”-lignende produkt). Ved åbne skader vil penetrant-væsken ved hjælp af kapillar-effekten løbe ned og udfylde kaviteten i/på overfladen. Når fremkalderen efterfølgende påføres overfladen, vil den trække penetrant-væsken op af kaviteten, hvorved der fremkommer en ”udblødning”, som indikerer mængden af penetrant, der har været i kaviteten, og dermed forventeligt kan relateres til kavitetens volumen.

Et udviklet værktøj hertil er ”Score-atlas”, hvor størrelsen af udblødningen af væsken fra kaviteten kan vurderes, i forhold til hvor stort et volumen fx en pit har i det rustfrie stål.

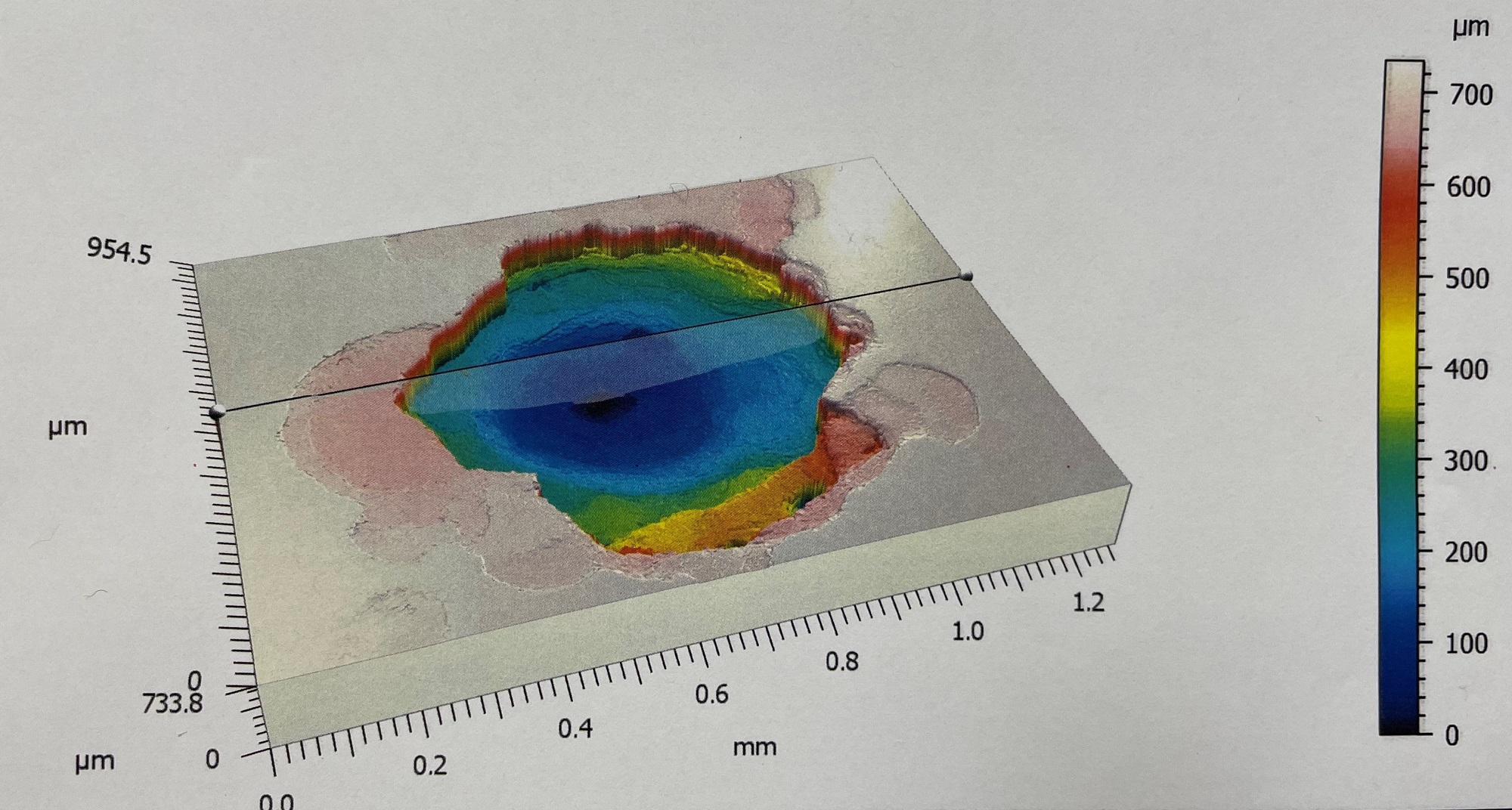

Der er udvalgt seks forskelligt udseende pits fra en tankside leveret fra industrien. Disse pits er alle åbne pits, hvor intet volumen er gemt under overfladen (jævnfør billede 3A). 14 penetrant-forsøg (gentagelser med ensartet fremgangsmåde) er lavet på alle seks pits og efter hvert forsøg er udblødningen på de enkelte pits bestemt og variationen på udblødningen analyseret for at konkludere på reproducerbarheden (jævnfør billede 3B).

Standardafvigelsen af udblødningen af det samlede areal på de seks pits er bestemt til 21 procent af gennemsnittet, hvilket indikerer en god reproducerbarhed. Tallet forventes at blive forbedret med stigende antal pits.

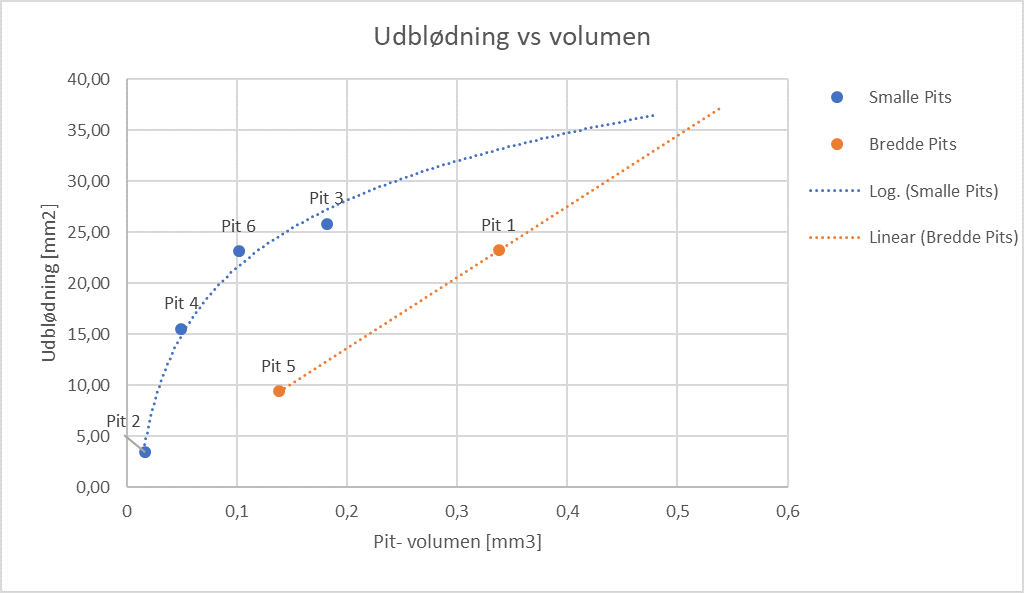

Pits fra tanksiden er blevet analyseret og volumenbestemt i 3D mikroskop, hvorefter korrelationen mellem udblødning og volumen er bestemt. Hypotesen var en lineær sammenhæng mellem udblødning og volumen i kaviteten.

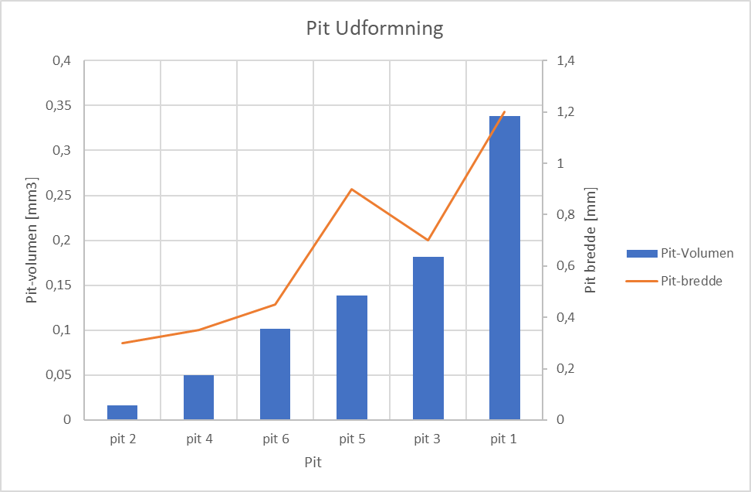

I figur 4 ses resultatet af volumenbestemmelse ved 3D mikroskopi-undersøgelsen, hvor pit-volumen aflæses i histogrammet og fordeler sig mellem 0,03–0,34 mm3 - en fordeling, der giver god basis for at bestemme korrelationen mellem udblødning af volumen.

Desuden viser figuren pit-bredden (åbningen mod overfladen), da det har vist sig, at størrelse og udformning af pits er afgørende for korrelationen mellem udblødning og volumen.

I figur 5 har mindre og smalle pits en aftagende korrelation mellem volumen og udblødning, mens korrelationen bliver mere lineær for større pits.

Forklaringen på resultaterne skal findes i kapillareffekten, som virker bedst, jo smallere pitten er. Når en pit bliver bredere end 0,8 mm, flader kapillarvirkningen ud, som resulterer i, at en mindre mængde penetrant-væske suges ned i pitten, og som dermed giver en mindre udblødning. Derfor kan to volumen-mæssigt ens pits resultere i forskellige udblødninger, hvis deres åbningsdiameter er forskellig.

Det kan derfor konkluderes, at det er nødvendigt at kende til pittens udformning, hvis man skal bestemme volumen ved hjælp af penetrant. Ovenstående resultater gælder for åbne pits. Lukkede eller underskårne pits, som man oftest ser i industrien, har kun en lille åbning til overfladen, hvorfor kapillareffekten virker på denne type pits.

Man kan derfor på forhånd vide, hvilken korrelation disse typer pits følger. Sammenhængen mellem udblødning og volumen af underskårne pits undersøges, hvorefter vurdering af metodens anvendelighed i praksis kan foretages.

Der er en forventning om, at tankoverfladen kan opdeles i kategorier på baggrund af penetrant-undersøgelsen, og at det ud fra kategoriseringen er muligt at vurdere, hvorvidt der skal gøres noget ved overfladen, eller om vedligehold kan vente.

Muligheder for tilstandsvurdering af overfladen

Første bud på en hygiejnefaktor kan anvendes til vurdering af forskellige overflader. Der arbejdes videre med hygiejnefaktoren, hvor FORCE Technology ser på cut-off længden, så anvendelsen af den kan blive mere graduerende for overfladerne. Endvidere vil man også se mere på plastoverflader og forskellige 3D printede overflader.

Score-atlas anvendes, hvor størrelsen af udblødningen af væsken fra kaviteten kan vurderes - i forhold til hvor stort et volumen fx en pit har i det rustfrie stål. Resultaterne viser dog forskel på udblødningen i forhold til, hvordan åbningen til overfladen karakteriseres, det vil sige om der er tale om en åben eller underskåren pit. Derfor er næste, og igangværende skridt, at verificere sammenhængen mellem udblødning og volumen på underskårne pits. Når dette er bestemt, forventer man at kunne give en endelig konklusion på metodens anvendelighed i praksis og også en procedure for bestemmelse af pit-volumen vha. penetrant.

Optimeret hygiejne er altid vigtig for fødevare- og farma-industrien. At være et skridt foran industriens behov vil gavne industrien, således at der kan ydes en hurtigere hjælp, når udfordringer opstår. Derfor udvikles også videre med det generelle hygiejneaspekt i et kommende forskningsprojekt ”Kompetencecenter for hygiejne, sundhed og produktsikkerhed”. Resultaterne, der udspringer fra dette projekt, kan følges enten ved at deltage i netværksgruppen, der er etableres i projektet - eller ved at læse kommende artikler i Plus Proces. I Plus Proces nr. 3/2021 kan man læse mere om det kommende projekt.

Workshop: Bæredygtig produktion

/Begivenhed

Workshop for fødevareproducenter/storkøkkener/farmavirksomheder med fokus på bæredygtig produktion.

Temadag: Robotter og gribere i fødevareindustrien

/Begivenhed

Bliv opdateret på udviklingen af robotløsninger til områder med høje krav til produktsikkerhed.

Digital tvilling optimerer CIP-planlægning hos Arla

/Artikel

Digitale tvillinger og AR hjælper med at forbedre Clean-In-Place-planlægning på Arla Foods-anlæg.