Drænbarhed i fødevarebranchen – vigtig for bæredygtig produktion

Bæredygtig produktion er essentiel for fødevarebranchen. Et af mange elementer i bæredygtig produktion er drænbarhed, som muliggør længere levetid af produktionsudstyret.

Når man taler om et produktionsudstyrs drænbarhed, handler det ofte om det hygiejniske design i hele den integrerede produktionslinje.

Hvornår opstår manglende drænbarhed?

De enkelte udstyrskomponenter kan sagtens være drænbare, og dermed ikke give nogen udfordringer. Når udstyrskomponenter imidlertid sammenkobles til en produktionslinje - den integrerede produktionslinje - kan drænbarheden vise sig at være en helt anden.

Manglende drænbarhed kan også opstå, hvis der er grubetæring, hvor disse gruber (huller) ned i udstyrets materiale vil være længe om at udtørre.

I en tidligere artikel blev vigtigheden af drænbarhed beskrevet - både i forhold til den våde produktion, men i særdeleshed i forhold til den tørre produktion, hvor det fra tid til anden er nødvendigt med en våd rengøring.

Udviklingsprojekt finder mulige løsninger til mere bæredygtig produktion

I udviklingsprojektet ’Kompetencecenter for hygiejne, sundhed og produktsikkerhed’, som er støttet af Uddannelses- og Forskningsstyrelsen, arbejder FORCE Technology med at finde mulige løsninger til mere bæredygtig produktion.

Kompetencecenteret arbejder bl.a. med:

- ressourceforbrug ved rengøringsproceduren

- drænbarhed af produktionsudstyr

- anvendelse af nye materialer

- mere intelligent overvågning, hvor der blandt andet er fokus på en forbedret rengøringsverificering.

Drænbarhed er vigtig for produktionsudstyrets levetid

Det er essentielt at identificere manglende drænbarhed, fordi levetiden af produktionsudstyr øges betydeligt, når udstyret er drænbart.

Den primære årsag til det er mindre risiko for korrosion. Dertil kommer, at risikoen for kontaminering typisk er markant mindre, når udstyret er drænbart.

Fugtmålinger og infrarøde målinger kan identificere drænbarheden

Der er pt. ingen let måde at identificere manglende drænbarhed på, andet end ved erfaring fra kendte problemområder i anlægget. Problemer bliver i de fleste tilfælde først identificeret, når der detekteres mikrobiologisk kontaminering af produktet, eller når der opstår udfordringer med grubetæring i anlægget.

Mulige løsninger til hurtig og præcis afklaring af problemer med drænbarhed er fugt- og infrarøde målinger.

Fugtmålinger med fugtsensorer skal fastslå, om det er muligt at detektere tilbageblivende vand/fugt i produktionsanlæg efter rengøring. Fugt i et anlæg vil vise sig som udsving i luftens dugpunkt på grund af fordampning af vand fra en overflade.

Infrarøde målinger med et infrarødt kamera efterviser, om vand (fx dråber) kan detekteres direkte. Et infrarødt kamera producerer billeder baseret på forskelle i termisk varmestråling, som et objekt udsender. Når en vandoverflade fordamper, sker der en afkøling. Der vil derfor forekomme temperaturforskelle i rørstrækningen, som det infrarøde kamera opfanger.

Proof-of-Concept simulerer rørstrækning i et produktionsanlæg

Ved hjælp af indledende forsøg i et Proof-of-Concept blev det eftervist, at de to måleprincipper kan anvendes til at detektere manglende drænbarhed (jf. den tidligere nævnte artikel om vigtigheden af drænbarhed).

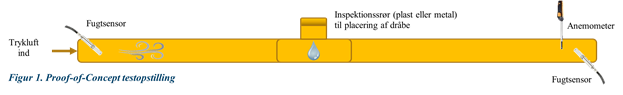

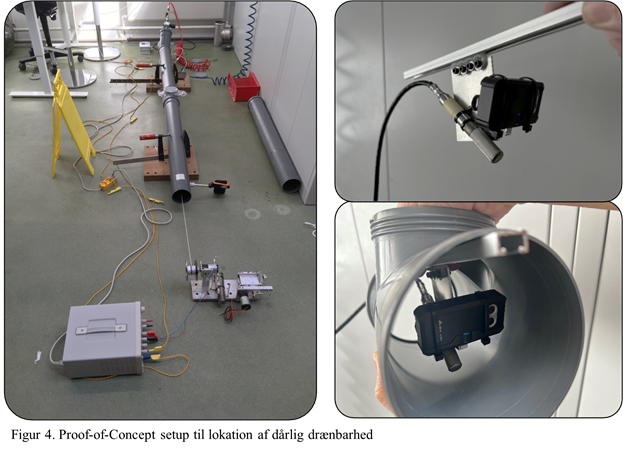

Proof-of-Concept består af sammensatte rørstykker, der tilsammen simulerer en rørstrækning i et produktionsanlæg.

En fugtsensor kan detektere større akkumuleringer af vanddråber (>2-3 cm), mens systemet bliver gennemstrømmet af tør trykluft, såfremt lufthastigheden er lav nok. Infrarøde målinger kan detektere vanddråber ned til 1 mm, hvor der ses op til 4°C forskelle i vand- og luft-temperatur.

Som en oplagt forlængelse af laboratorieforsøgene, er Proof-of-Concept udvidet, så det bliver muligt at lave forsøg med fordampningshastigeden af fugt i et anlæg (se figur 1).

Derudover ombygges Proof-of-Concept, så det er muligt at detektere vanddråbers præcise placering i et rørstræk ved at kombinere infrarødmålinger og en fugtsensor (se figur 2).

Forsøg med tørretider og fordampningshastigheder

En reduktion af tørretiden i et produktionsanlæg kan reducere nedetid samt energi- og ressourceforbrug markant. Hvis der anvendes effektive tørringer, hvor fugten monitoreres før og efter, kan det bidrage til at forkorte den nødvendige tørretid, før et anlæg igen er driftsklart.

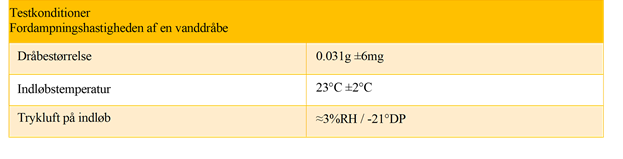

Der er udført et laboratorieforsøg, hvor netop tørretider har været i fokus, og hvor fordampningshastigheder af en vanddråbe i Proof-of-Concept-rørstrækket (se figur 1) er blevet målt. For størst mulig repeterbarhed i forsøget bliver en vanddråbe vejet og doseret via en sprøjte. Testkonditionerne for forsøget kan ses i tabel 1.

Dråben placeres i rørstrækket, hvorefter en tørringsproces (med tørret trykluft) igangsættes. Når vanddråben er fordampet, noteres fordampningshastigheden (og dermed tørretiden).

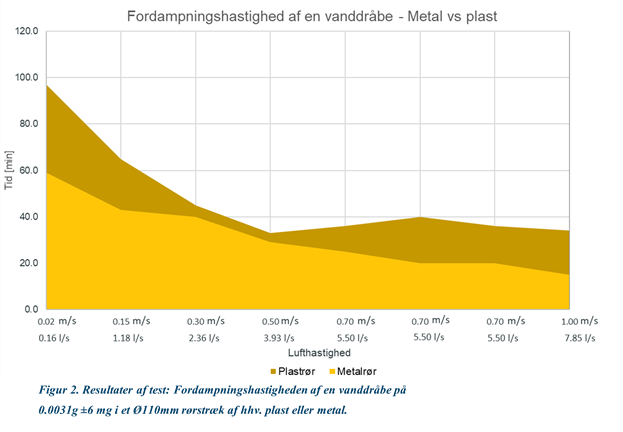

Da de fleste produktionsanlæg består af rustfrit stål, bliver forsøget foretaget i et rørstræk i hhv. plast og rustfrit stål. Resultaterne af fordampningshastighederne kan ses på grafen i figur 3.

Her ses først og fremmest forskellen i fordampningshastigheden for et rørstræk i plast fremfor metal. Forskellen skal findes i den termiske konduktivitet af materialerne.

Da metal har en højere termisk konduktivitet end plast, vil den føre varmen hurtigere fra omgivelserne til den koldere dråbe. Dermed viser resultatet, at metal bidrager til en hurtigere fordampning af vanddråben end plast.

Det ses desuden, at en forøgelse af lufthastigheden kan reducere fordampningshastigheden af vanddråben.

Resultaterne viser også, at der på et tidspunkt vil opstå en ligevægt i systemet, hvorefter en yderligere øgning af lufthastigheden ikke giver en nævneværdig stigning af fordampningshastigheden. Der er tale om en energiligevægt imellem køling fra vandets fordampning og den indgående lufts varmetilførsel.

Lokation af området med dårlig drænbarhed

Den optimale metode til detektion og efterfølgende udbedring af ikke-tilstrækkelig drænbarhed kræver selvfølgelig, at man kender den præcise lokation af problemområdet. Men hvor er det lige?

Ved at udbygge det eksisterende Proof-of-Concept, skal det eftervises, om det er muligt at kombinere de to måleprincipper (fugt- og infrarødmålinger). Derved vil det kunne lade sig gøre præcist at udpege et problemområde i et rørstræk, der så efterfølgende kan undersøges yderligere.

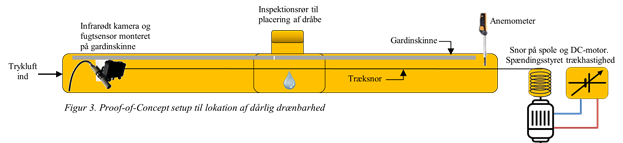

Der fastgøres en gardinstang i rørstrækket, hvorpå fugt- og infrarødsensoren kan monteres og trækkes igennem rørstrækket.

Hastigheden, som sensorerne bevæges med, bestemmes ved at trække dem med en snor monteret på en spole, som drives af en spændingsvariabel DC-motor (se figur 2 og 4). Da omkredsen af spolen kendes, udregnes trækhastigheden ud fra tiden og antal omdrejninger om spolen ved en given spænding.

Forsøget foretages som det forrige ved at placere en vanddråbe via et inspektionsrør og starte den tørre trykluft. Herefter tændes motoren, og sensorerne trækkes langsomt igennem rørstrækket, mens infrarøde og fugtmålinger noteres undervejs.

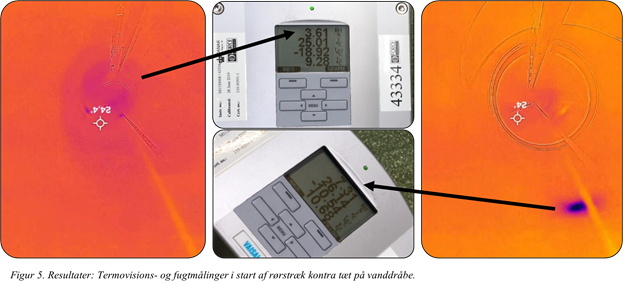

Resultatet af Proof-of-Concept fremgår af figur 5.

På figuren ses det tydeligt, at der i starten af rørstrækket er en nogenlunde ensformig temperaturfordeling og en ’tør’ trykluftaflæsning på fugtsensoren (3,61 pct. RH).

Når sensorerne er trukket tæt på vanddråben, der er placeret i midten, kan den ses som en blå temperaturplet. Det kan dog ikke alene ud fra den infrarøde måling bekræftes, at der er tale om fugt/vand.

Ved at se på fugtsensoren parallelt med det visuelle billede fra den infrarøde måling, ses en stigning i fugtmålingen (til 7,31 pct. RH). Det bekræfter, at der er tale om en vanddråbe, eller nærmere dårlig drænbarhed. Når de to måleprincipper kombineres, opnås der derfor et mere komplet overblik over rørstrækket.

Proof-of-Concept og kombinerede måleprincipper kan detektere manglende drænbarhed

Det udvidede Proof-of-Concept har vist, at det er muligt at fastslå tørretider ved at placere en dråbe under reproducérbare testforhold og notere fordampningshastigheden.

Der kan selvfølgelig være en del variationer fra hvert enkelt produktionsanlæg, men metoden giver mulighed for screening af produktionsanlægget, så ressourceforbrug i forbindelse med tørreprocessen kan nedbringes. Dermed kan produktionsanlægget hurtigere komme i gang igen.

Det er desuden eftervist, at ved at kombinere de to måleprincipper, som understøtter hinanden, kan det lettere detekteres, hvor der præcist er problemer med dårlig drænbarhed.

Ved at anvende billedet fra et infrarødt kamera, kan der navigeres i et rørstræk, og problemområder, der skal undersøges nærmere, kan udpeges. Ved parallelt at lave en fugtmåling over problemområdet, kan det bekræftes, om der er tale om rester fra en utilstrækkelig tørreproces.

Fremtidsperspektiver for målingerne af drænbarhed

Efter lovende målinger skal der bygges videre på den viden, der er opnået. Målingerne skal anvendes som baggrundsinformation til et beregningsværktøj, der kan anvendes i produktionsindustrien.

De to måleprincipper skal efterprøves på et aktuelt produktionsudstyr til detektion af problemområder med dårlig drænbarhed.

Det forventes, at metoder til at detektere manglende drænbarhed kan anvendes i såvel nyt som eksisterende produktionsudstyr. Det udviklede beregningsværktøj ventes at kunne identificere størrelsesordner af parametre som flow og nødvendig tørretid.