Direkte indikation af fugtindhold i print - med MLI

En 'moisture level indicator' (MLI) måler kapaciteten af en udvalgt del af et flerlagsprint og giver dermed en mere præcis indikation af fugtindholdet.

MLI er blevet til som en del af FORCE Technologys projekt for Uddannelses- og Forskningsstyrelsen, 'Længe leve produkter og materialer', der grundlæggende handler om at sikre mere bæredygtige produkter med længere og kendt levetid. En vigtig del i forhold til at kunne opnå det, er at kende produkternes umiddelbare tilstand eller 'helbred'. Her er fugtindholdet af elektronikprint et særligt interessant parameter.

For meget fugt i print kan give problemer i produktionsfasen under en typisk bølge- eller reflow-loddeproces, fx delaminering, 'blistre', loddeøer, der løfter sig, revner imellem printlagene etc. Derfor specificerer printproducenterne også bestemte tørreprocesser (fx udbagning) til udførelse inden lodning, hvis man har mistanke om fugt i printet.

I dette projekt er det dog primært fejl forbundet med printet i brugssituationen, der fokuseres på. De inkluderer:

- for høje lækstrømme og deciderede kortslutninger

- korrosion (migration og korrosion af printbaner/pletteringer)

- afbrydelser.

Hvordan fungerer MLI?

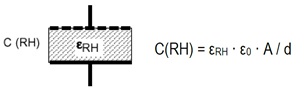

Kort fortalt måler MLI kapaciteten (Farad) af en udvalgt del af et flerlagsprint. Metoden er den samme som for en kommerciel kapacitiv fugtsensor. Den består af et hygroskopisk materiale (dielektrikum) placeret imellem to elektroder, hvilket danner en kondensator. Dielektrikummet er normalt en polymer, eksempelvis polyimid. Den øverste elektrode er lavet perforeret, så den fugtige luft kan slippe igennem den og ned til dielektrikummet.

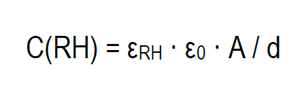

Sensorens kapacitet som funktion af den relative fugtighed C(RH) kan findes af:

ɛRH er den relative permittivitet (eller dielektricitetskonstanten) for polymeren ved en given relativ fugtighed, ɛ0 er vakuumpermittiviteten, A er elektrodearealet (det 'fælles' areal imellem elektroderne) og d er afstanden imellem elektroderne.

I MLI er dielektrikummet en del af selve printet, som består af epoxy (eks. FR4). 'Elektroderne' er kobberlagene, hvoraf det ene skal være perforeret (dvs. 'fri' for kobber) nok til, at der kan slippe fugt ned i epoxyen, men ikke så meget, at det fælles elektrodeareal (A) bliver for lille. ɛR for tør epoxy er ca. 4,5. For rent vand er den ca. 80 (ved stuetemperatur). Det betyder, at selvom det maksimale fugtoptag i epoxy er lille (ca. 0,8 – 1,2 %), kan der stadig opnås en kapacitetsændring på ca. 7 - 11 %.

Et 'almindeligt' print er typisk 1,6 mm tykt. Hvis man skulle lave en MLI af et to-lags print, ville man opnå ca. 3 pF/cm2, dvs. en meget lille kapacitet, hvor selv en 7 - 11 % ændring ville blive meget svær at måle, medmindre arealet var meget stort (i praksis det meste af printet). Dertil kommer, at fugtdiffusionen i epoxy foregår langsomt og i øvrigt falder med indtrængningsdybden (her 'd') i anden potens. Det ville derfor let komme til at tage uger at få målbare ændringer.

Fordele ved flerlagsprint

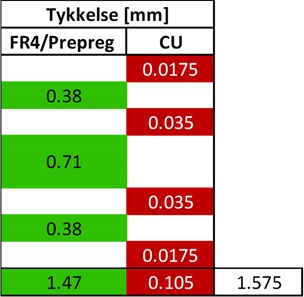

Med et flerlagsprint (fx 4-lags) opstår der imidlertid nye muligheder. Som det kan ses på figur 2, består et typisk 4-lagsprint af tre lag FR4-epoxy/Prepreg og fire lag kobber. Tykkelsen af de to yderste epoxylag er kun 0,38 mm, og det bliver derfor muligt at opnå ca. fire gange større kapacitet pr. cm2 printareal og ca. 16 gange hurtigere fugtdiffusion ind i printet. Dertil kan der laves flere 'kondensatorer' pr. cm2, som kan kobles i parallel. Hvis man desuden borer mange små huller flere steder i printet, er det muligt at få responstider under 24 timer (ved stuetemperatur). Det er i de fleste tilfælde godt nok til at detektere potentielle fejlsituationer forbundet med fugtindtrængning i printet.

Praktiske målinger af MLI – metoder og resultater

I projektet blev der lavet målinger på i alt fire printkort (10 x 16 cm). Printene var 4-lags, som beskrevet ovenfor. På hvert af printene var der lavet 21 MLI’er med forskellige kombinationer af: størrelse, placering (både på 'råprint' og individuelt print), antal huller og friareal af kobber.

Denne 'praktiske' fremgangsmåde blev valgt, fordi det ville blive et overvældende og meget tidskrævende regnearbejde at finde den optimale løsning analytisk på grund af de mange variable.

For hver MLI blev der målt den samlede kapacitet (parallelkoblingen) af de to yderste lag.

Kapaciteten blev målt med et håndholdt Keysight U1733C LCR meter (ca. 3.500 dkk). Det forventes, at et passende interfacekredsløb på printet (til microcontroller etc.) vil kunne laves for få penge.

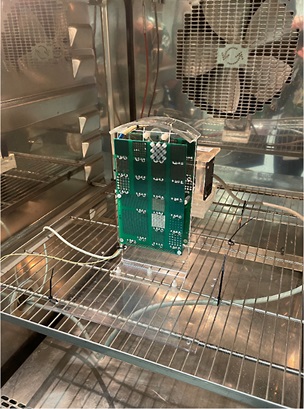

De fire printkort blev testet parvis ved to forskellige konditioner: 25 °C / >90 %rh (5 uger) og 65 °C / >90 %rh (fire uger).

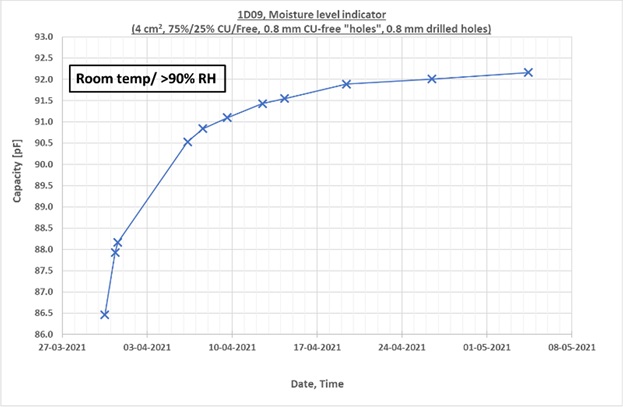

På figur 3 ses kurven for den indtil videre bedste MLI ved 25 °C / 95 %rh.

Kurven i fig. 3 viser resultaterne for den bedste MLI, som er 4 cm2 og har et kobber/frihul-forhold på 75 % / 25 % (196 stk. 0,8 mm huller). Resultaterne bekræfter, at man kan opnå målelige ændringer i kapaciteten indenfor få timer. Den totale kapacitetsændring er, som forventet, ca. 7 %. De mange resultater viser også, at man kan optimere MLI’en på responstid til nogle applikationer og kapacitetsændring (følsomhed) til andre. Derudover vil man, med passende måleelektronik, kunne detektere og alarmere om kondensnedslag.

Det vil være naturligt at bygge MLI sammen med produktets elektronik (print). Den kan dog også sagtens bruges selvstændigt.

MLI's anvendelsesmuligheder

Mulighederne med MLI er mange. Alle produkter, der anvendes udendørs eller i kystnære/maritime områder, er umiddelbare kandidater. Det vil desuden være oplagt at prøve MLI i en indstøbt applikation, da den allerede sidder med som en del af printet.

De efterfølgende opgaver i projektet er:

- design af passende interfacekredsløb

- verifikation af det samlede design

- feltmålinger på praktisk integrerede MLI’er i produkter stillet til rådighed af virksomheder.

MLI giver mulighed for hurtig og præcis overvågning af fugt i print. Den kan enten integreres i produktets elektronik eller bruges selvstændigt, hvilket gør den anvendelig i alt fra industrielt udstyr til udendørs elektronik.