Physics of failure-baseret accelereret levetidstest

Danske virksomheder har brug for metoder til at finde ud af, hvor længe deres produkter holder, således at de ved, hvad de kan garantere, samt hvad garantien kommer til at koste.

Danske virksomheder oplever et øget behov for at analysere, verificere og dokumentere levetiden af nyudviklede eller eksisterende produkter. De har brug for metoder til at finde ud af, hvor længe deres produkter holder, således at de ved, hvad de kan garantere, samt hvad garantien kommer til at koste. I markedsføringsøjemed kan der også være behov for at vide, hvor længe virksomhedens produkter holder i forhold til konkurrenternes. Derfor har flere og flere virksomheder brug for at designe og gennemføre en accelereret levetidstest.

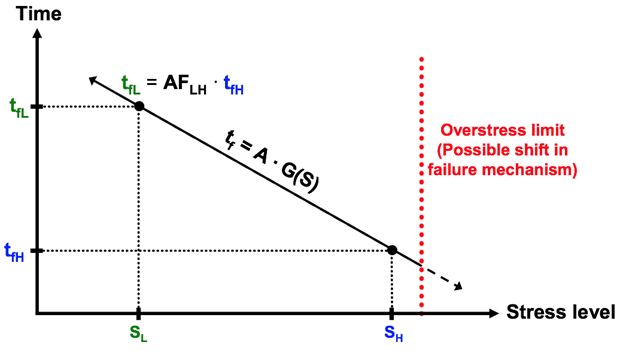

En accelereret levetidstest er grundlæggende en måde at spole tiden frem på, så vi ikke skal vente 20 år på at finde ud af, om et produkt kan holde 20 år i virkeligheden. Det sker kort fortalt ved under test at udsætte produktet for et højere stressniveau, så det fejler på kortere tid end i virkeligheden og derefter omregne til den tid til fejl, der svarer til det lavere stressniveau i virkeligheden. Se figur 1.

Bemærk, at det kun er udslidningsmekanismer, der kan ”fanges” med en accelereret levetidstest. Overstressfejl er ikke tidsafhængige på en måde, der kan beskrives ved hjælp af almindeligt benyttede accelerationsmodeller, men afhænger i stedet af kortvarige stressniveauer, som overstiger en grænseværdi og fører til pludselig fejl. Dette illustreres ved de 2 kolonner i tabel 1.

Hvad går en accelereret levetidstest ud på?

En accelereret levetidstest kan enten gennemføres som en klassisk accelereret levetidstest, hvor et større antal eksemplarer af det nye produkt udsættes for forud fastlagte testpåvirkninger, indtil der er gået en tid, der svarer til den ønskede levetid, eller at produkterne fejler.

Den accelererede levetidstest kan også gennemføres som en CALT (Calibrated Accelerated Life Test). Først udsættes 2 eksemplarer af produktet for testpåvirkninger, der ligger tæt på det niveau, hvor produkterne går i stykker med det samme (foolish limit), og derefter udsættes endnu 2 eksemplarer for påvirkninger med et niveau, som ligger lidt lavere end det første niveau. Når man kender tiden til fejl for de 2 x 2 eksemplarer ved de to niveauer, kan man beregne - eller kalibrere - niveauet for den testpåvirkning, som de sidste 2 eksemplarer skal udsættes for og derved få dem til at fejle inden for den tid, der er til rådighed i udviklingsprojektet. Se figur 2.

Levetidstesten målrettes produktets fejlmekanismer

Inden man kaster sig over at gennemføre en af disse typer af accelererede levetidstest, er det nødvendigt at finde frem til, hvilken type af testpåvirkning, der er relevant for ens produkt. Det er her viden om Physics of Failure eller produktets fejlmekanismer kommer ind, fordi den accelererede levetidstest skal målrettes fejlmekanismerne i det produkt, der skal undersøges. Dette er lettere sagt end gjort. Især hvis det drejer sig om komplekse produkter med mange forskellige komponenter og dermed mange forskellige fejlmekanismer.

En filmkondensator i en elektrisk styring kan fx. have en række forskellige fejlmekanismer, der alle kan føre til ændringer i kapacitet og/eller i ESR (den ækvivalente seriemodstand), så kondensatoren holder op med at fungere efter hensigten. Eksempler på fejlmekanismer kan være nedbrydning af metalliseringslaget i forbindelse med selvhealing, korrosion af metalliseringslaget, koronaeffekt med fordampning af metalliseringslaget til følge, elektrokemisk korrosion eller ændring af polymerens egenskaber på grund af temperaturpåvirkning.

Men den elektriske styring består af mange andre komponenter med hver deres fejlmekanismer. Der er måske stik, der fejler på grund af dårlig kontakt – enten kortvarigt eller permanent. Fejlmekanismen kan være fretting forårsaget af utallige store temperaturændringer eller vibrationer. Styringen kan også bestå af halvledere, der ændrer karakteristik og dermed fører til fejlfunktion på grund af diffusion af halvledermaterialerne ind i hinanden forårsaget af temperaturpåvirkninger. Eller der kan være tunge komponenter, som med tiden knækker af på grund af træthedsbrud i benene, hvis styringen er monteret på en vibrerende maskine.

Ingen enkelt accelereret levetidstest kan adressere alle mulige fejlmekanismer i komplekse produkter. Derfor er udfordringen at finde den fejlmekanisme, der er mest relevant at teste for.

Løsningen er at vurdere hvilke fejlmekanismer, der er dominerende eller mest relevante for et givent produkt. Her kan man lade sig inspirere af de fejl, som lignende produkter oplever i markedet, faglitteratur, erfaringsudveksling med fagfæller f.eks. i erfa-grupper, hjælp fra specialister eller resultater af HALT (Highly Accelerated Limit Test). I forbindelse med projektet ”Pålidelig produktudvikling baseret på Physics of Failure” er FORCE Technology ved at opbygge en vidensbank over Physics of Failure i elektronik og elektromekaniske produkter.

Den dominerende fejlmekanisme for produktet bestemmer hvilken testpåvirkning, der er relevant for den accelererede levetidstest. Eksempler på almindelige udslidnings- og overstress fejlmekanismer fra rapporten SPM-179 ses i tabel 1.

Udvælg den rigtige accelerationsmodel

Hver wearout fejlmekanisme har sin accelerationsmodel:

- Temperaturrelaterede og kemisk relaterede fejlmekanismer kan beskrives vha. Arrhenius’s accelerationsmodel

- Vibrationsrelaterede fejlmekanismer og andre ”mekaniske” fejlmekanismer kan beskrives vha. ”inverse power low”

- Fugtrelaterede fejlmekanismer kan beskrives vha. Peck, Hallberg-Peck eller Lawson modellerne

For hver model tilpasses parametre til den aktuelle situation.

Hvordan kvantificeres stresspåvirkning?

Accelerationsmodellerne beskriver som tidligere beskrevet sammenhængen mellem en given stresspåvirkning og tiden til fejl. Accelerationsmodellen bruges til at beregne tiden til fejl i virkeligheden ud fra tiden til fejl under testpåvirkningen, når man kender påvirkningen i virkeligheden.

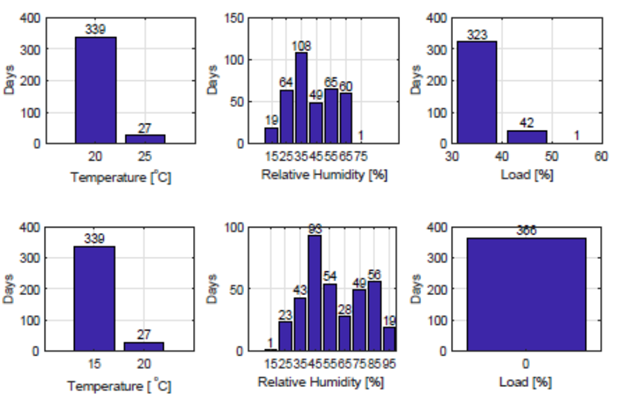

Den næste udfordring bliver er at kvantificere virkelighedens påvirkning. Mange produkter bruges i flere forskellige situationer mange forskellige steder i verden. Et vigtigt værktøj til at beskrive virkelighedens påvirkninger og kvantificere dem er ”mission profiling”, hvor typerne af påvirkninger, niveauerne af påvirkningerne og hyppigheden af disse beskrives på en systematisk måde. Figur 3 viser en simpel ”mission profile” for styringen i det tidligere eksempel i en industriel applikation (øverst) og under lagring (nederst). Begge dele foregår i Danmark.

Når den accelererede levetidstest er gennemført, analyseres resultaterne for at finde frem til en levetid for produktet. Statistiske værktøjer er nyttige i denne sammenhæng.

Det anbefales også, at de testede produkter analyseres dels for at finde ud af, om produkterne er degraderet ud over det, der kan registreres ved at overvåge funktionen under testen, og dels for at undersøge, om den/de eventuelle fejlmekanismer svarer til det forventede. Typisk starter man med en visuel inspektion udvendigt og indvendigt. Afhængig af behov kan der følges op med en røntgenanalyse, mikrosektionering, analyse af aflejringer, forureninger eller korrosionsprodukter mv.

Fremgangsmåden for en accelereret levetidstest

Viden om Physics of Failure og de fejlmekanismer, der er dominerende for det produkt, som skal undersøges, er altså afgørende, når man skal planlægge og gennemføre en accelereret levetidstest.

Følgende fremgangsmåde foreslås for den accelererede levetidstest:

- Identificér relevante udslidningsfejl og de relaterede fejlmekanismer

- Beslut hvilke(n) fejlmekanisme, som den accelererede levetidstest skal adressere

- Definér brugs- og funktionsbelastninger (”mission profile”)

- Fastlæg grænseværdier for testpåvirkningerne ud fra materiale- og komponentdata

- Lav et skøn over den mulige acceleration ved at beregne accelerationsfaktoren ud fra accelerationsmodellen

- Gennemfør den accelererede levetidstest

- Gennemfør (fejl)analyse af de testede eksemplarer af produktet

- Analysér testdata og beregn levetiden for produktet

Kontakt

For yderligere information om physics of failure og acceleret levetidstest kontakt Senior Specialist, Susanne Otto, FORCE Technology.

Artikel fra Aktuel Elektronik, april 2018