3D-print af prototyper skal reducere time-to-market

Sammen med FORCE Technology er Danfoss i gang med at udvikle 3D-print af prototyper i aluminium. En velkendt teknologi tegner til at have stort potentiale for den internationale koncern.

Tid er penge. Megen tid er mange penge. Også når det handler om produktion af prototyper. Det er baggrunden for Danfoss’ deltagelse i udviklingsprojektet ‘Reducing turnaround time by 3D macro printing of prototypes’, der afdækker mulighederne for at 3D-printe prototyper i aluminium.

”Det kan tage os sammenlagt to uger at producere en prototype ved at bearbejde en blok aluminium på traditionel vis. Det er i sig selv dyrt i lønomkostninger og afskrivning på maskiner, for det kan kræve tre-fire prototyper, før man er i mål. Men vigtigst af alt er time-to-market. Der kan gå flere hundredtusinde kroner tabt pr. uge”, siger Steffen Schmidt, som er Segment Head & Platform Architect in Additive Manufacturing, Danfoss Drives A/S.

For Danfoss’ vedkommende har projektet taget udgangspunkt i en aluminiumskasse til en frekvensomformer til øl- og tapperibranchen, og målet har været at 3D-printe en prototype, som er sammenlignelig med en traditionelt produceret prototype i aluminium hvad angår termiske, elektriske, mekaniske og hygiejniske egenskaber.

Laser og pulver giver udfordringer

FORCE Technology står for at teste forskellige additive manufacturing (AM)-teknologier, hvor den første var laser-cladding/3D-print med AISi12-aluminiumspulver.”Vi byggede bl.a. en væg på en aluminiumsplade, som er sammenlignelig med en side på en aluminiumskasse. Men aluminiumspulveret er svært at arbejde med. Det koger, så der opstår mikroporøsiteter i form af luftbobler. Det kan skyldes pulvertypen, men det kan også være laseren, som genererer for meget varme”, siger M.Sc.Eng., Ph.D. Steen Erik Nielsen, som er ansvarlig for projektet hos FORCE Technology.

For at undgå overophedning er det nødvendigt at lægge pauser ind mellem opbygningen af lagene, hvilket øger produktionstiden. Til gengæld ser det ud til, at den tid kan vindes tilbage ved at optimere softwareprogrammeringen, så den 3D-printede komponent kun kræver et minimum af efterbehandling.

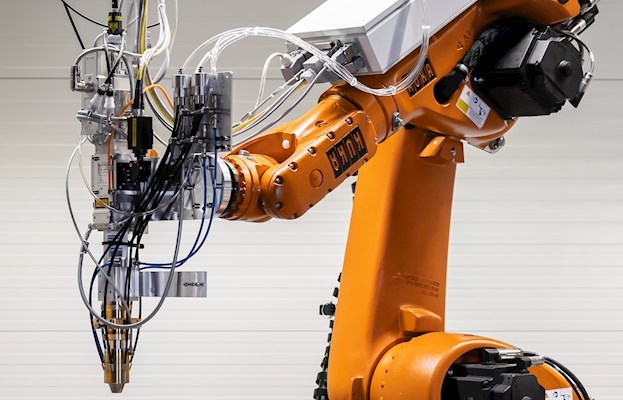

3D-print med CMT-svejsning

På den korte bane er det en anden og velkendt teknologi, som tegner til at være mest anvendelig for Danfoss. FORCE Technology har nemlig også 3D-printet en aluminiumskasse ved hjælp af MX3D-softwareprogrammering, CMT-svejsning og alutråd.”Metoden giver et lidt grovere emne, men det er langt hurtigere, fordi der ikke er de samme udfordringer med varme og luftbobler. Vi kan 3D-printe en prototype på en halv time”, siger Steen Erik Nielsen.

Dertil kommer sletbehandlingen, men uanset hvad er det en helt anden produktionshastighed, end Danfoss er vant til.

”Vi skal som minimum kunne halvere tidsforbruget og omkostningerne, før det er interessant for os at satse på nye måder at producere prototyper. Så hvis den 3D-printede alukasse har tilnærmelsesvis samme egenskaber, som vores traditionelle prototyper, er løsningen absolut relevant for os”, siger Steffen Schmidt og roser FORCE Technology for at tænke ud af boksen.

”FORCE Technology sadlede om og fandt på løsningen med lysbuesvejsning, da det ikke umiddelbart fungerede med laser og aluminiumspulver. Jeg er stor fan af at bruge velkendte og velafprøvede teknologier på nye måder, og denne løsning kan have perspektiver på tværs af hele Danfoss. Vi er 28.000 medarbejdere på verdensplan, hvoraf halvdelen er ingeniører, og vi producerer titusindvis af prototyper hvert år”, siger Steffen Schmidt.

Facilitet