Hvordan lærer man en computer at kvalitetssikre vindmøllevinger?

Et nyudviklet AE-modul kan fremover spare store dele af dansk industri for betydelige summer på kvalitetssikring. Det sikrer danske virksomheder en konkurrencemæssig fordel.

AE-modulet (assisteret evaluering) er et resultat af GTS-instituttet FORCE Technologys arbejde med RK-projektet ”Automatisk evaluering af komplekse sensordata”. Projektet har bl.a. arbejdet med kvalitetssikring af kompositmaterialer, og her er bl.a. vindmøllebranchen en storforbruger til deres vinger.

Der er ingen standardiseret kvalitetssikring af vindmøllevinger pt.

Vindmølleindustrien har et ønske om at automatisere kvalitetssikringen af vindmøllevinger. Udfordringen er, der ikke findes fælles standarder til kvalitetssikring af vinger. Danske vindmølleproducenter er nemlig på forkant med udviklingen, hvor vingerne til stadighed bliver længere, og produktionsmetoderne endnu er delvist manuelle.

Vindmølleproducenterne benytter derfor automatiseret ultralyd til kvalitetssikringen og derved kontrollerer vingerne for mange forskellige typer af defekter. Hvilke fejl er der tale om, hvor er de lokaliseret, og om fejlene er så alvorlige, at de skal repareres, nu eller om det kan vente?

Flaskehalse i produktionen kan undgås

En vindmøllevinge, der er 100 m lang, tager i sagens natur lang tid at kvalitetssikre, hvis det skal gøres manuelt. Det kan ende i en regulær flaskehals i produktionen.

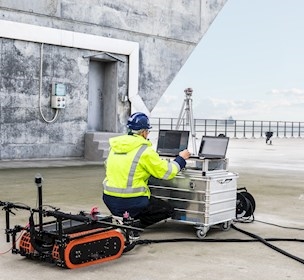

FORCE Technology har derfor over en årrække udviklet automatiserede ultralyd løsninger til vindmøllevinger, som er hurtige og giver billeder i høj opløsning. Derefter har en inspektør skulle gennemse og evaluere de store datamængder manuelt.

Hvad nu hvis man kunne minimere tiden til evalueringen betragteligt og stadig opnå samme resultat? Det bliver snart en mulighed med et nyt AE-softwaremodul.

Man vs. machine (learning)

”I dag har vi inspektører med erfaring og certifikater til at evaluere opsamlet data. Det er ikke en simpel opgave at flytte deres viden til en algoritme, og det er nødvendigt at have en metode til at validere, at computeren klarer opgaven”, fortæller Steen Arnfred, projektleder og R&D koordinator i FORCE Technology.

”Det er en forudsætning for al brug af kunstig intelligens og Machine Learning (ML), at algoritmer er blevet trænet og valideret. Validering af algoritmerne er en meget vigtig faktor i bestræbelserne på at flytte ML fra assisteret evaluering (AE) til fuld automatisk evaluering”, fortsætter Steen Arnfred.I øjeblikket findes der flere kommercielle løsninger til Machine Learning, men på grund af vingernes kompleksitet er det er i sidste ende inspektøren, der må tage den endelige og dermed subjektive beslutning.

Softwaremodul skal lære at genkende fejl

Hvordan kan man så evaluere data opsamlet med automatiseret ultralyd fremover? Med det nye softwaremodul kan vindmølleproducenten undlade store dele af den manuelle evaluering af opsamlet sensordata, for softwaremodulet hjælper til med at kontrollere vingens tilstand objektivt.

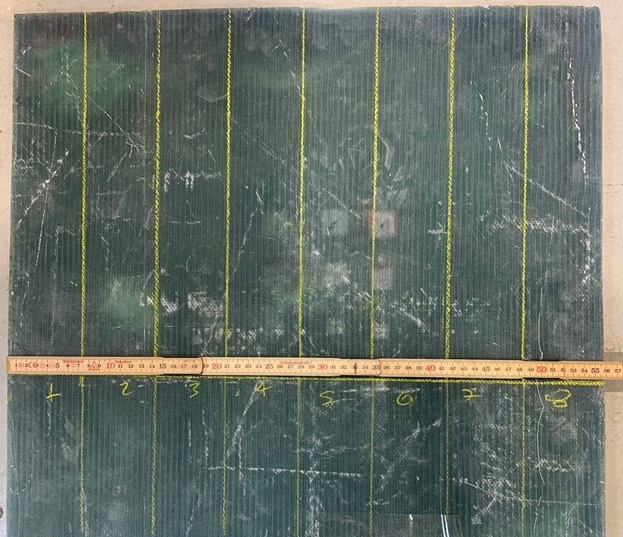

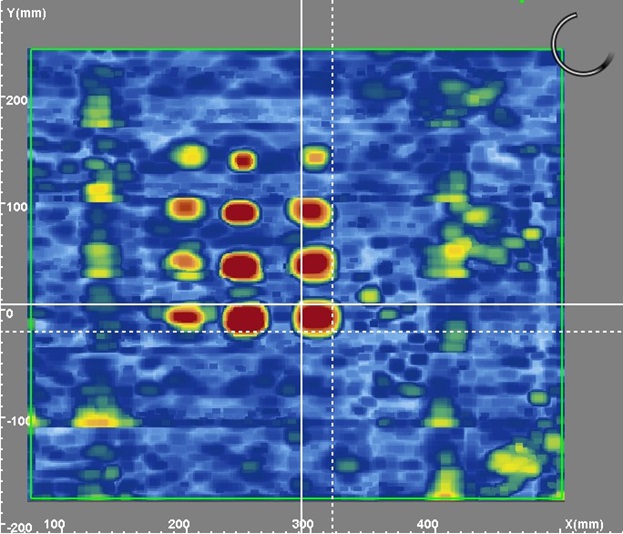

FORCE Technology har fået fremstillet nogle kompositlaminater med kunstigt indlagte fejl. Så vi ved på forhånd, hvilke fejl der er tale om, og hvor de befinder sig i laminatet.

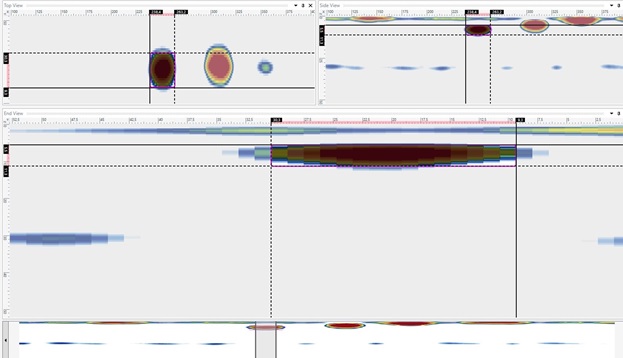

RK-projektets omdrejningspunkt er softwaremodulet, der både indeholder komponenter til at læse NDT-volumendata, og modeller til automatisk at evaluere de registrerede fejl.

Fotos ovenfor: Kompositlaminat med indlagte kunstige fejl og ultralydbillede.

”Softwaremodulet giver et struktureret datasæt, hvor data er segmenteret/annoteret med de fejltyper, som skal findes. Dvs. at alle fejltyper bliver forsynet med kommentarer og positioner, så algoritmen kan lære at genkende fejltyper og størrelser i fremtidige scanninger”, siger Steen Arnfred.

Når algoritmen har fundet fejl i vingen, kan en specialist tage den endelige verifikation af fejlene. Så det afgørende for den assisterede evaluering er at få beskrevet fejlene og placeringen så præcist og tydeligt som muligt. RK-projektet arbejder pt. med tre forskellige slags fejl i vindmøllevingen, men softwaremodulet kan relativt nemt udvikles til at omfatte flere fejltyper.

Den digitale fremtid styrker grøn omstilling

”På sigt er det ønsket at digitalisere hele værdikæden fra indledende komponenttest og produktion af vinger, til de indgår i drift i en vindmøllepark. Samlet set giver det en mere effektiv produktion og forlænger levetiden af vindmølleparken”, slutter Steen Arnfred fra FORCE Technology.

Kvalitetssikringen bliver ikke kun forbedret og tidsoptimeret i vindmølleindustrien. Softwaremodulet kan på sigt anvendes af alle industrier og deres underleverandører, der arbejder med kompositmaterialer. Her kan fx fly, skibs- og bilbrancherne nævnes som eksempler.

Dette er et vigtigt skridt i retningen af en mere rentabel grøn omstilling og øget digitalisering i industrien.