Kom i gang med IIoT & Industri 4.0

Industri 4.0 er på alles læber, men danske virksomheder tøver med at anvende det i praksis. Gennem flere case-eksempler viser vi, hvordan man kan overvinde barrieren og komme i gang.

Tøven iblandt danske virksomheder ved inkorporering af IoT initiativer

Danske virksomheder er udmærket klar over, at internettet er kommet for at blive. Det er en teknologi og en infrastruktur, som muliggør nye måder for alting at være forbundet på – også hvad angår produkter og produktionsudstyr.Af forskellige årsager er danske virksomheder mere forsigtige end vore internationale konkurrenter med at tage handling og kaste sig ud i nye eventyr på denne front. Dansk Industri (DI) offentliggjorde fx i juli 2015 deres 'Every.Thing.Connected' rapport sammen med Ericsson og Deloitte. Her fremgår, at 60 % af de adspurgte 35 danske virksomheder har igangsat ét eller flere IoT-initiativer – mens hele 79 % af de udenlandske konkurrenter allerede er i gang.

DI’s undersøgelse er baseret på større virksomheder; kigger vi på små og mellemstore danske virksomheder, er langt færre i gang, hvilket kan være specielt problematisk, hvis markedet fortsætter udviklingen mod efterspørgsel af IIoT- og Servitization-løsninger.

IIoT og industri 4.0 – en driver for fokus ved ændringer af omkostninger

Udviklingen er analog til, hvordan der i dag tales om, at den unge generation, også kaldet ’millennials’, ikke ønsker at eje noget. Millennials vil hellere lease, leje, låne eller bytte. Det kan lade sig gøre, blandt andet pga. af ny teknologi der formidler tillid og muliggør mikro-afregninger, overvågning og kontrol.

Ligesom millennials i dag er ved at ændre markedet for forbrugerprodukter, kommer fremtidens kunder i den industrielle sektor også til at forvente nye muligheder. IIoT og Industri 4.0 vil betyde et skift fra fokusering på anlægsudgifter (CAPEX) til driftsomkostninger (OPEX). I stedet for at investere i dyrt udstyr og satse på at en produktion kan forrente en stor investering, vil vi se stigende efterspørgsel efter andre modeller, hvor fokus er på driftsomkostninger, og hvor vi betaler for vores produktionsudstyr, efterhånden som det producerer værdi for os.

Softwareindustrien har allerede været igennem sådan en udvikling; mange ’As A Service’-softwarepakker erstatter tidligere tiders større investeringer i softwarepakker.

Læs også case: IoT i smart city plantekasser.

Servitization ved brug af IIoT

I sidste halvår af 2017 gennemførte FORCE Technology i samarbejde med blandt andre innovationsnetværket ServicePlatform, Alexandra Instituttet, CBS og Odense Robotics et forløb omkring servitization ved hjælp af IIOT og Industri 4.0 for 6 danske SMV’er. Alle disse virksomheder havde planer om at udvikle deres produkter med IIoT, men alle var på forskellige stadier rent implementeringsmæssigt. Overordnet set skinnede 3 primære udfordringer igennem:- Hvordan tilegner man sig færdigheder til at udvikle og drive en stabil og langsigtet IoT løsning, når man hidtil har fokuseret på produktudvikling?

- Hvordan sikrer man sig, at sikkerhed, oppetid og generel QOS bliver høj nok?

- Hvordan vil markedet modtage éns løsning, og hvordan sikrer man at forretningsmodellen ’holder’?

IoT modenhedstrin

Industri 4.0 og IIOT kan således implementeres på mange niveauer – og der findes en hel del modeller, som søger at skitsere, hvordan man stiger op af modenhedstrappen og når den endelige ’IoT Nirvana’. Bruger du nogle timer på at google emnet, vil du finde IoT-modenhedsmodeller fra Tony Shah, Amyx, Gartner Group, Microsoft, Vitria, Exosite, ThingWorx, Bosch+St.Galen og mange flere.

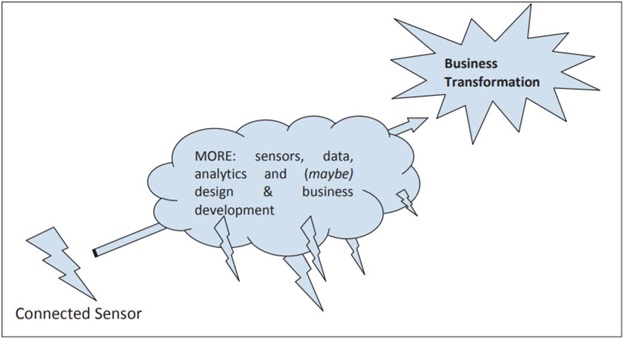

Typisk starter mange fra den simple enkelte internet-forbundne sensor og lader så deres modenhedsmodel vandre igennem et forskelligt antal af mellemliggende stadier af mere og mere avancerede implementeringer mod en endelig og voldsom total transformation af ens forretning. Lidt à la nedenstående stærkt forsimplede og – medgivet – karikerede model.

Men der kan faktisk findes fordele alle steder, selv fra den simple løsning med mindst mulige opkobling til den avancerede, fulde ny-implementering af virksomhedens forretningsmodel, baseret på fuld-autonome og intelligente produkter.

Nogle af de generelt interessante muligheder på de forskellige modenhedsmodeller er:

- Simpel monitorering af udstyr dvs. overvågning og kontrol af simple tærskelværdier

- Analyse af data med henblik på reducering af fejlsituationer og nedetid

- Optimering af produktivitet, effektivitet samt forlængelse af udstyrs levetid

- Salg af data og fx performance-analyser til kunden

- Autonom konfigurering, optimering og f.eks. bestilling af forbrugsvarer

- Helt ny OPEX-baseret forretningsmodel og dermed ny placering i kundens værdikæde.

- Virksomheds cases med brug af IoT

IoT virksomheds-cases

Der er flere eksempler på virksomheder, som fra forskellige vinkler og på forskellige modenhedstrin mestrer IoT-dagsordenen.CC Jensen

Èt eksempel er danske CC Jensen, der producerer oliefiltre til motorer i store containerskibe og vindmøller. Virksomhedens produkt forbedrer generelt kvaliteten og genanvendelse af olie. Desuden har man set, at data omkring partikler og urenheder i olien, giver en interessant og værdifuld indsigt i motorens tilstand.Med denne data kan man nu tilbyde adgang til og analyser af hvornår en motor har brug for vedligeholdelse eller udskiftning af vitale dele. CC Jensen har dermed åbnet op for ret modne anvendelser af IIoT i forbindelse med optimering af ikke blot sit eget udstyrs levetid men også for kundens og kundens udstyrs produktivitet.

Yderligere virksomheders brug af IoT

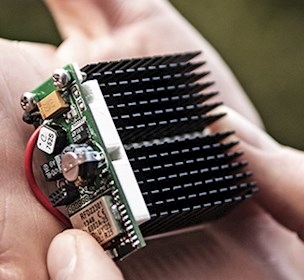

Andre virksomheder har fokuseret på at levere den anden ende af IoT-kæden; sensoren, opkoblingen og dataopsamling – heriblandt danske virksomheder som fx Andertech, BlackBird, SensoHive og TrackUnit (sidsnævnte blev i øvrigt i 2015 blev opkøbt af Gro Capital og Goldman Sachs).

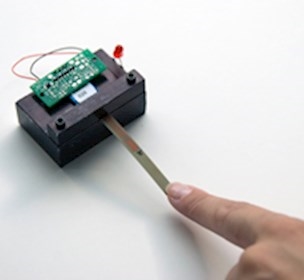

Fra den simple puls-tæller til en mere avanceret og integreret sensorpakke hjælper disse leverandører virksomheder med at komme i gang med industriel IoT – og kan typisk tilbyde en meget simpel start-pakke, hvor første skridt op af modenhedsstigen kan tages med et minimum af besvær.

Andertech, en dansk virksomhed fra Nordsjælland, har fx for nylig introduceret ’Whisper 4.0’. Andertechs løsning er en simpel triptæller – de kalder det en ’Sniffer’ – som man kan koble til næsten vilkårligt produktionsudstyr. Med den kan man få simple, men stadig væsentlige, data fra sin produktion f.eks. omkring styktal produceret, hastighed og pålidelighed af produktionslinien, eller simpelthen viden om, om ens produktion kører eller ej. Andertechs løsning kobles til Wifi og indeholder et online ’dashboard’, som kan customiseres og tilgås via forskellige platforme.

Løsninger som disse er selvfølgelig ikke endestationen for IIoT-løsninger. Vejen videre på modenhedsstigen kan medføre, at man vil indføre mere avancerede, målrettede sensorer og aktuatorer dvs. teknologier, der bringer éns design-rum ind i helt nye dimensioner. Det stærke ved leverandører som Andertech og SensoHive er dog, at vi med dem kan få testet ikke bare den umiddelbare værdi, som vi forestiller os, at monitoreringsdata kan give. Vi får også afprøvet, hvor modtagelige vores kunder er for den nyudviklede funktionalitet, og hvilket pres på vores organisation en introduktion af IoT-data giver.

IoT integration ved John Deere

En virksomhed, der har været tidligt i gang med en simpel løsning og nu har IoT integreret overalt, er en af verdens førende fabrikanter af landbrugsmaskiner, John Deere. Fra at være en virksomhed med fokus på motorer og landbrugsmaskiner, har man etableret en IoT-innovations enhed, og IoT er nu integreret i virksomhedens produkter og i virksomhedens fremtidige strategi.For 15 år siden tog John Deere en satsning og begyndte at indlejre mobile modemer i sine traktorer for primært at transmittere deres placering. Dengang var det et eksperiment uden egentlig forretningsmodel. I dag er det en kernekompetence, hvor Deere’s meget nøjagtige ’Global Navigation Satellite System’ (GNSS) er et omdrejningspunkt for nye IoT produkter.

Man er også allerede i gang med at udvikle sig én gang til; fra at være fokuseret på at tilbyde landmanden cloud-baserede analytics, arbejder Deere nu med såkaldt ’edge computing’, så landmanden kan få dataanalyser direkte i traktoren, uden at data nødvendigvis har været være en tur oppe i skyen først. På den måde bliver man mere modstandsdygtig overfor udfald i net-forbindelser samt man minimerer forsinkelser i svartider, hvilket kan være specielt interessant i forbindelse med f.eks. real-time styring af funktioner.

IoT – drivkraften bag transformationen af agrikultur

Ved at tilbyde sine kunder real-time indsigt i og kontrol med brugen af landbrugsmaskiner, har IoT, med John Deere-medarbejderes egne ord, hjulpet til med at “transformere landbrug fra at være en kunst til at være en videnskab”.

Der er en betydelig værdi i at udvikle sig til at være operationel for sine kunders succes ved at levere indsigt og værdifulde data ved hjælpe af IIoT. Danske virksomheder har selvfølgelig muligheden for at være med. Men kun hvis man tager springet og kommer i gang.

Relateret indhold

IoT-enheder får energi af vibrationer i fremtiden

/Artikel

Energy harvesting kan afhjælpe batteriers begrænsede energimængde.

IoT-sensorer høster energi fra omgivelserne

/Artikel

Energy harvesting kan løse udfordringer med batterilevetid.

Batteriløs elektronik

/Artikel

Få gode råd til at komme i gang med at realisere energy harvesting med batteriløs elektronik.