Komposit giver traditionelle materialer baghjul

Et longboard i komposit med lavere vægt og bedre køre-egenskaber var resultatet af et case study på et tredages kursus afholdt af FORCE Technology og DTU Wind Energy.

Lige netop et longboard blev valgt fordi det er et relativt simpelt produkt, som ville være en god illustration for deltagerne på kurset ”Hands-on”: Fremstilling og kvalitetskontrol af kompositemne, der blev afholdt hos DTU Vindenergi som en del af Industriens Kompositlaboratorium. Kurset var en blanding af teori og praksis, og formålet var at give deltagerne langt større viden om arbejdet med kompositter; hvilke muligheder der er i at anvende kompositter og hvilke udfordringer man skal være opmærksom på.

En overvældende proces

Når man ikke er vant til at arbejde med kompositter, kan det være en overvældende proces. Nogle af de største udfordringer er valg af materialer dvs. hvilken type fibre og harpiks man vælger at bruge, antal lag og i hvilken retning fibrene ligger. Dertil kommer styrkeberegning og stivhed af kompositlaminater, formdesign og –produktion samt materialer og processer i forbindelse med selve produktionen. Det er derfor en god ide at få hjælp fra en specialist, så man undgår de mange begynderfejl og får det optimale ud af materialet.

Kompositter med fleksible egenskaber

I stedet for at bede deltagerne om at lave et tilfældigt produkt for eksemplets skyld, blev de bedt om at lave et longboard, som var bedre end de tilgængelige modeller på markedet. Det ville give deltagerne et rigtig godt billede af kompositters geniale egenskaber som materialeerstatning. En af fordelene ved kompositter, er en langt større fleksibilitet end andre materialer fordi man ved sammensætning af fibre og harpiks samt valg af opbygningsmetode, kan justere materialets egenskaber.

Det primære mål var derfor at reducere vægten af brættet, for at øge dets køreegenskaber uden at påvirke stivheden. Det sekundære mål var at øge de vibrationsdæmpende egenskaber og derved øge komforten. Resultaterne var fantastiske – stivheden var næsten den samme på prototypen, som på de tilgængelige modeller, men vægten blev reduceret med 30%. Og det var vel at mærke i første forsøg.Avancerede beregningsmodeller afgør materialevalg tidligt i processen

Materialevalget er nøglen bag succesen. Som udgangspunkt sammenlignede vi materialevalget i tre eksisterende longboards på markedet; 5-ply ahorn, bambus og 5-ply ahorn med glasfiber/carbon laminat som beklædning. Ud fra analysen kunne vi se at bambus og 5-ply med carbon var de to bedste løsninger af de tre. Baseret på vores erfaring med kompositter, vidste vi at en ”sandwich-opbygning” med carbon som beklædning og skum imellem ville give en stiv og let konstruktion.

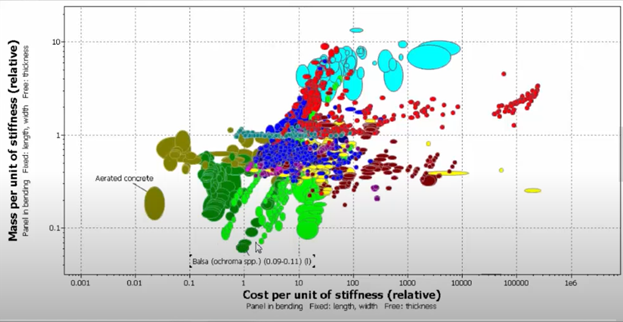

Vi anvendte software programmet CES selector fra GRANTA, som er et program baseret på avancerede beregningsmodeller, hvor man kan beregne og sammenligne de forskellige materialers ydeevne i en konstruktion. Ved at lave en softwaremodel af vores longboard kunne vi afprøve forskellige materialekombinationer og sammenligne deres egenskaber med de tre udvalgte produkter, som allerede var på markedet. Det er desuden også muligt at beregne på vibrationsdæmpende egenskaber. Beregningerne viste fx at hørfibre var 1000 gange bedre til at absorbere vibrationer end carbonfibre.Vi endte derfor med et hybrid fiber design, hvor stof i carbonfibre og hørfibre blev anvendt i de ydre paneler. Det betød at vi havde identificeret den nøjagtige materialesammensætning i vores prototype og hvilke egenskaber det ville få sammenlignet med eksisterende modeller allerede inden første støbning. Formen på brættet blev tegnet i Dassault Systémes CATIA 3D CAD, hvorefter en form var designet og derefter produceret af Röttger’s Værktøj A/S på Fyn. Efterfølgende blev longboardet produceret med vakuum-infusion, som er en relativ nem og økonomisk metode til produktion af prototyper.

For en produktionsvirksomhed, vil der derfor være både tid og penge at spare ved at foretage beregningerne på de forskellige materialesammensætninger og egenskaber i et pågældende produkt allerede inden den første prototype støbes.

IKL skal sikre fremstillingsindustrien konkurrencedygtige produkter

Der ligger et stort potentiale for produktionsvirksomheder i at anvende kompositter i langt større udstrækning end i dag. Men det er et specielt materiale at arbejde med og kræver en række kompetencer og kendskab til fremstillingsmetode før man kan gå i gang. For at virksomheder kan gøre sig gældende på dette marked, er det nødvendigt at de kan omsætte nye materialer til konkurrencedygtige produkter.

For at hjælpe de danske virksomheder har FORCE Technology derfor etableret Industriens Kompositlaboratorium, som er et forsknings- og udviklingsprojekt støttet af Styrelsen for Forskning og Innovation. Formålet er at danne en kommerciel platform, der kan sikre fremstillingsindustrien rådgivning og service inden for alle aspekter af avanceret design, beregning, materialeteknologi, produktion og kvalitetskontrol på kompositområdet.

Modificeret prototype sættes i produktion

Longboardet er dog ikke lagt på hylden. Efter kurset har FORCE Technology og softwareproducenten GRANTA samarbejdet om et webinar med titlen ”How to combine materials to optimize performance”, hvor longboardet bruges som case study for at vise hele processen.

Derudover har en amerikansk iværksættervirksomhed, taget kontakt til FORCE Technology fordi de ønsker at producere et lignende longboard. Virksomheden påtænker dog at erstatte carbonfibrene med hørfibre, så andelen af bæredygtige materialer bliver endnu højere. På nuværende tidspunkt arbejder FORCE Technology derfor sammen med virksomheden for at sikre en løsning, der bevarer de designmæssige fordele ved brættet og som samtidig opfylder de ønskede krav om bæredygtige materialer.

Artiklen er også bragt i Plast Panorama nr. 7 - august 2017