Fem ting at overveje når man laver kravspecifikationer for plast

Kravspecifikationer ender ofte med at være besværlige og dyre at udarbejde og vedligeholde. De kan sagtens være værdifulde værktøjer.

Et af de problemer der ofte ses ved produkter og produktudviklinger er, at en godkendt kravspecifikation ikke står til at ændre. Også selvom den senere hen ikke giver mening, eller viser sig at være baseret på fejlagtige antagelser eller beregninger. Problemet bunder ofte i ufleksible fortolkninger af f.eks. design freeze eller interne beslutningsprocesser eller kommunikationsveje, der ikke er understøttende for innovation.

Det kan være vanskeligt at ændre strukturerne i en virksomhedskultur. Men man kan i stedet anvende en mere pragmatisk og anvendelsesorienteret tilgang til kravspecifikationer, hvor man fra starten indbygger en vis fleksibilitet i de enkelte specifikationer.

Dette er ikke simpelt, og det løser heller ikke alle problemer, men det er en måde at reducere mængden af potentielle problemer i både udviklings- og produktionsfaserne. Der er naturligvis flere overvejelser, man med fordel kan gøre sig, afhængig af firmapolitikker, produkter og fremstillingsteknologier. Derfor skal de fem overvejelser herunder ikke ses som en færdig liste, men som et godt sted at starte.

1. Krav til råvarens beskaffenhed

Når man spørger en virksomhed om hvad det er for en råvare de anvender, er standardsvaret handelsnavnet og evt. leverandøren på råvaren. Hvad det reelt er for et materiale, fortaber sig hurtigt ud i det uvisse, og allerede her, har man åbnet op for problemerne. Hvad er det der er vigtigt ved materialet, for den pågældende anvendelse? Er det smeltepunkt, renhed, toksikologisk profil eller noget helt andet?

Man er nødt til at vide hvorfor man bruger den pågældende råvare fremfor en anden. Hvad er det for egenskaber ved råvaren, der gør den anvendelig og omvendt: hvilke egenskaber ville gøre materialet uanvendeligt?

Materialespecifikationen skal således afspejle kravene til materialeegenskaber - ikke navnet på den billigste handelsvare der opfylder materialekravet ved kravspecifikationens udfærdigelse.

2. CAS-nummer og renhed

Mange virksomheder specificerer i en kravspecifikation, at der skal anvendes x % af Handelsnavn A, y % af handelsnavn B og så fremdeles. Nogle virksomheder har en backup, således, at hvis råvaren med handelsnavn A ikke kan skaffes, så bruger man råvaren med handelsnavn C. Fremgangsmåden giver anledning til to problemer:

- Man er låst fast på en specifik leverandør og deres priser og leveringsbetingelser.

- Opstår der forsyningsproblemer eller leverandøren ændrer på råvaren, er man låst fast. Ved at have valideret alternative råvarer, kan man minimere dette problem, men det fjerner ikke problemets årsag.

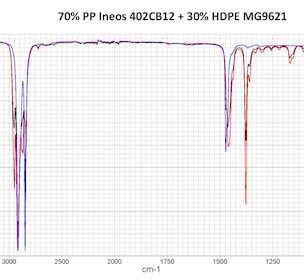

Materialespecifikationen på råvaren kan ofte koges ned til et CAS-nummer og en renhed. Er der tale om råvarer, hvor der kan være store forskelle inden for samme materiale, skal der tilføjes krav til materialet. Dette ser man bl.a. inden for polymerer, hvor man kan have forskellige molekylvægte, substitutionsgrader, additiver og andet. Disse oplysninger tilføjes efter behov, men man starter med CAS-nummer og renhed.

Der kan være råvarer, hvor der kun er den ene leverandør. Dette gælder bl.a. visse unikke polymerer eller compounds. Også her starter man med CAS-nummeret og renheden. Der kan dukke nye leverandører op, og man kan risikere, at producenten af en given råvare laver om på produktet (og glemmer at oplyse kunden om det). Derfor er man som virksomhed nødt til at være helt skarp på materialesammensætning og renhed.

3. Implicitte og eksplicitte materialeegenskaber

De færreste virksomheder tænker nærmere over forskellen på implicitte og eksplicitte materialeegenskaber. De er udmærket klar over, at den samme råvare fra to forskellige leverandører ikke nødvendigvis opfører sig helt ens i produktionen, hvilket er en af årsagerne til, at man gerne validerer flere råvarer til produktionen. Det associeres dog ofte ikke med implicitte materialeegenskaber.

De eksplicitte materialeegenskaber er dem der står på databladet og analysecertifikatet. En del af disse oplysninger er ofte gode at have, men en del af dem har ikke den værdi, som virksomhederne tillægger dem. To materialer kan sagtens have samme trækstyrke under betingelserne for den standard de er testet efter, mens de ved brugstemperaturen har så forskellige trækstyrker, at det kun er det ene materiale der er anvendeligt.

De implicitte materialeegenskaber er det der følger med. Hvis man køber råvare A, så ved man at indholdet af f.eks. antioxidant/konserveringsmiddel, antiklumpningmiddel og andre mere eller mindre hemmelige ingredienser har en given beskaffenhed. Køber man i stedet råvare B, er det ikke sikkert, at additiverne er helt det samme. Så selvom råvare A og B på papiret er ens, behøver de ikke at være det. For visse procesbetingelser vil virksomheden måske aldrig opdage forskellen, men der for andre vil være en verden til forskel.

Forskellen på de implicitte og eksplicitte materialeegenskaber bliver gerne meget tydelig for virksomhederne, når den råvare de har brugt i årevis, uden problemer, pludselig opfører sig anderledes, og leverandøren oplyser, at der ikke er ændret noget. Lige indtil virksomheden får lavet en analyse, der viser noget andet. Så er det ofte, ifølge leverandøren, en ændring, "som ingen praktisk betydning har".

For de eksplicitte materialeegenskaber er dette også korrekt, i langt de fleste tilfælde. Der er intet odiøst eller unaturligt i en løbende justering af råvarerne, og i forhold til de egenskaber råvaren bliver solgt på, har ændringen antageligt ingen praktisk betydning. For de implicitte egenskaber kan ændringen imidlertid være signifikant og give store problemer med produkterne og/eller produktionen.

4. Indgangskontroller

Omkring årtusindskiftet blev det god latin i virksomhederne, at indgangskontrol skulle reduceres til at kontrollere analysecertifikatet der fulgte med råvaren og evt. lave en visuel inspektion af råvaren. Visuel inspektion kunne f.eks. være at kontrollere, at der stod det samme på råvarens label som på certifikatet.

Indgangskontroller kræver udstyr og kvalificeret personale til at betjene det, så det er dyrt og i reglen tidskrævende. Leverandøren skal alligevel kontrollere sine råvarer som en del af færdigvarekontrollen, så holdningen har været, at man lige så godt kan bruge deres analysedata.

I en perfekt verden er idéen god nok - I den virkelige verden: Knapt så god!

Analyser til udgangskontrol er også dyre for producenterne. Især hvis de viser at materialet ikke er inden for specifikationerne. Vi har set eksempler på certifikater, der ikke stemmer overens med materialeegenskaberne. Der er også set eksempler på udenlandske leverandører der slet ikke tester, men blot fabrikerer et certifikat. Nogle gange opdages fejlene ved at materialet giver problemer i produktionen. Andre gange ved at nogen lægger mærke til at det er de samme tre-fire sæt analyseresultater der kommer med certifikaterne, eller undrer sig over at de bliver ved med at modtage råvarer fra samme batch.

Der er ikke noget entydigt svar på hvor meget indgangskontrol man skal lave. At reducere indgangskontrollen til visuel inspektion er en skidt idé, men omkostningerne med indgangskontrollen skal også stå mål med udbyttet. En del af løsningen er, at identificere de analyser der hurtigst afslører afvigelser og være skarp på forskellen på test og relevante test.

5. Test og relevante test

At lave test på en råvare eller et emne er ikke noget problem. At lave de relevante test er en helt anden sag, da det kræver indsigt i testmetoderne, deres begrænsninger og hvad det egentlig er testen viser.

Oprindeligt (begyndelsen af det 20. århundrede) var det at sparke til dæk på biler noget man gjorde for at teste om dækket var lavet i et tyndt materiale, som kunne øge risikoen for punktering. Det var dengang en relevant test. Man ser stadig folk gå og sparke til dæk, uden rigtig at vide hvorfor, eller hvad de skal se efter. Selv hvis de gjorde, er en sådan test i dag irrelevant og ubrugelig, og har været det i årtier. Det er blevet "noget man gør". Derfor:

- Fjern overflødige test. Lad være med at udføre test, der ikke tilfører kontrollen nogen reel værdi. Der er mange eksempler på test der bliver lavet, fordi man nu engang har udstyret, eller klassikeren "det plejer vi at gøre!".

- Få valideret følsomheden af analysen, inden den gøres til en del af et test-setup. Det giver ingen mening at bruge en analyse, der kun kan detektere afvigelser på 20 % eller mere, hvis tolerancen er max. 10 %. Omvendt giver det ikke mening at bruge ekstra tid og ressourcer på målinger med fem decimalers nøjagtighed, hvis man kun har brug for én decimal.

- Start generelt med de hurtige og billige test. Så kan man se om det giver mening at lave de dyrere og mere tidskrævende test. Her kan der være nogle strategiske hensyn, så man er nødt til at igangsætte de dyre og/eller tidskrævende test, inden man påbegynder de hurtige og billige test.

Målet med at lave en indgangskontrol er at fange afvigelser, der kommer til at give problemer i fremstillingsprocessen og/eller produktet. Ikke at generere så mange måleresultater som muligt.

Er det svært?

Ja og nej.

Teknisk set er det ikke svært. Det er en teknik og et mind-set, og det er ikke specielt svært at lære. Der findes virksomheder, som tilbyder rådgivning om hvordan man laver fleksible kravspecifikationer eller som kan lave dem for en, som for eksempel FORCE Technology.

Gamle vaner derimod kan være svære at ændre. Det er for mange en anden måde at tænke råvarer på, og mange holder stadig fast i, at et forkert eller misvisende tal er bedre end ingen tal. Man skal bestemt ikke undervurdere denne udfordring.

Opfordringen herfra er naturligvis, at man indbygger mest mulig fleksibilitet i kravspecifikationen, og baserer den på funktionalitet i stedet for handelsnavne. Der kan være mange penge og udfordringer at spare.