Måling af rengøringens effektivitet i lukket produktionsudstyr

Ved rengøring af lukket produktionsudstyr kan sensorer vise, om der er foretaget den samme rengøring som sidst, men ikke om rengøringen har været effektiv. Hvordan måles rengøringens effektivitet?

Automatiseret rengøring med metoden Cleaning in Place (CIP)

En automatiseret rengøring af det lukkede produktionsudstyr (tanke, rør, pumper mv.) foretages med metoden Cleaning in Place (CIP). Her cirkuleres rengøringsvæsken og skyllevandet over enten en buffertank/mobil-unit eller over tanke i CIP-centralen.

Ved cirkulering over tanke i CIP-centralen kan såvel rengøringsvæske som skyllevand opsamles i respektive tanke, og vil blive genbrugt ved næste rengøringsprocedure/CIP. Det sidste skyllevand har ofte en beskaffenhed, så det kan anvendes i forskyl ved næste rengøring.

Hvordan anvendes sensorer ved CIP?

Ved en automatiseret rengøring er der normalt påsat sensorer, der angiver:

- hvordan rengøringen er forløbet

- fasedeling af vandet i returrøret, så det, der kan genbruges, ledes retur til en tank, og det, der ikke kan genbruges, ledes til kloak.

Sensorer benyttes derfor til at sikre opfyldelse af rengøringsparametrene: tid, temperatur, flow og koncentration af rengøringsvæske. Tiden startes først, når de fastsatte set-punkter er nået på returløbet.

Sensorer kan således vise, om rengøringen har været den samme som sidste rengøring. Derudover kan data fra sensorer anvendes til at undersøge rengøringens ressourceforbrug (vand, rengøringskemikalie, energi og tid). Dermed kan også økonomien i rengøringen vurderes.

Sensorer kan også anvendes til vurdering af returvæsken. Kan den ledes retur til en specifik tank, og dermed genbruges i næste rengøringsprocedure? Eller har den ikke en beskaffenhed, hvor det er formålstjenstligt at genbruge den, så den i stedet må ledes til kloak?

De fire vigtigste parametre i rengøringen

Den Sinnerske cirkel angiver de fire vigtige parametre i rengøringen:

- Rengøringsmidlet og dets koncentration (måles ved anvendelse af ledningsevne/konduktivitet og pH)

- Temperatur (måles med temperaturføler)

- Tid (måles fra parametrene opfylder de fastsatte set-punkter for den specifikke rengøring. Dermed begynder nedtællingen af den fastsatte rengøringstid).

- Mekanisk effekt (måles ved flowet). Det er vigtigt at kende både det hygiejniske design og dimensioner i/på anlægget for at kunne vurdere, om den mekaniske effekt er optimal.

Hvad måler de sensorer, der anvendes ved CIP?

I forbindelse med en CIP anvendes sensorer normalt til at måle temperatur, flow, ledningsevne/konduktivitet, pH og turbiditet (jf. figur 1).

Det er vigtigt at huske, at sensorer, der anvendes ved en CIP, angiver, om der er blevet foretaget den samme rengøring som tidligere – dvs. med samme temperatur, flow, koncentration af rengøringskemikalie og tid. Sensorerne viser imidlertid ikke, hvor effektiv rengøringen har været.

Temperatur

Temperaturen på returløbet angiver, hvornår tiden på rengøringen begynder at tælle ned.

Temperaturen indgår som én af de fire vigtige parametre i den Sinnerske cirkel. Der vil også ofte være en måling af temperaturen på CIP-fremløbet for at sikre, at temperaturen er tilstrækkelig i fremløbet.

Flow

Flowet er vigtigt at kende, idet den mekaniske effekt på overfladen af produktionsudstyret gives af rengøringsvæskens flow.

Den mekaniske effekt på overflader er meget afhængig af det hygiejniske design. Således skal det hygiejniske design være optimeret, så rengøringsvæsken rammer ikke alene alle overflader i produktionsudstyret under rengøringen, men også rammer overfladerne med ensartet tilpasset flow.

Måling af flow vil ofte foretages på fremløbet, men der kan også måles på returløbet.

Ledningsevne/konduktivitet

Ledningsevne/konduktivitet er måling af ioner i vand. Forskellige opløsninger i vand giver således en ledningsevne, som kan aflæses.

Ionerne i opløsningen kan stamme fra både rester af organisk materiale (som fx ses ved forskyl), eller det kan være opløsningen af rengøringsvæsken.

Ledningsevnen er kendt for den optimale koncentration af anvendt rengøringsvæske, men også for vandet i både forskyl og slutskyl. Dermed kan måling af ledningsevnen anvendes til en online vurdering af, hvilken væske der kommer forbi sensoren. Er det skyllevand med organisk materiale, eller er det rengøringsvæske med den korrekte koncentration?

Nogle opløsninger med organisk materiale kan have ledningsevne i samme niveau som rengøringsvæsken. Derfor anvendes også en pH-føler til vurdering af, om væsken skal ledes retur til en rengøringskemikalietank (hhv. base og syre).

pH

Den forbiflydende væskes pH anvendes til at differentiere de væsker, der har ledningsevne i samme niveau.

Er det forskyllevand, som indeholder organisk materiale, eller er det en syre eller base?

Turbiditet

Turbiditet angiver en væskes gennemsigtighed.

En turbiditetsmåling anvendes normalt til at vurdere, hvorvidt returvæsken skal ledes til kloak.

Hvad afgør effektiviteten af en rengøring?

Ud over at parametre i den Sinnerske Cirkel (figur 1) skal være opfyldt for at sikre rengøringen, har graden af tilsmudsning af produktionsudstyret enorm betydning for effektiviteten af rengøringen. Med andre ord skal en tilstrækkelig effektiv rengøring optimeres i forhold til mængden af dannet biofilm under produktionen.

Faktorer som bl.a. længde af produktionstiden og antallet af mikroorganismer i råvare/mellemfabrikata/ingredienser er vigtige i forhold til at vurdere tilsmudsningen og dermed dannelsen af biofilm i produktionsudstyret.

Biofilm består af det organiske materiale (proteiner, fedt og salte) og mikroorganismer, som er almindeligt forekommende i den pågældende produktion og det pågældende produktionsmiljø. Rengøringen skal fjerne den biofilm, der er dannet under produktionen. Derfor vil produktionsudstyr med en større mængde dannet biofilm kræve en anden rengøring end produktionsudstyr, hvor der ikke er dannet så meget biofilm.

Effektiviteten af rengøringen bør derfor indgå i vurderingen af en lige forestået rengøring.

Mængden af fjernet smuds er vigtig for den bæredygtige rengøring

I dag bliver størstedelen af rengøringer, der foretages med CIP, igangsat i forhold til produktionstiden. Dvs. er der en dag ikke så mange biofilmbakterier i råvaren, vil dannelsen af biofilm foregå langsommere, og der kan med stor sandsynlighed anvendes en længere produktionstid, eller rengøringen kan afkortes i forhold til tilsmudsningsgraden.

Den mest bæredygtige rengøring opnås derfor, når rengøringen ikke udelukkende kører på tid, men på mængden af fjernet smuds/biofilm. Er indholdet af fjernet organisk materiale tilstrækkelig lavt i skyllevandet, formodes rengøringen at have været effektiv.

Verificering af rengøringen

En forudsætning for en god verificering af rengøringen er, at virksomheden rent faktisk ønsker at få et sandt billede af den foreståede rengøring. Derudover skal personalet kunne agere i forhold til de opnåede resultater i rengøringsverificeringen, uanset om det er gode eller dårlige resultater.

Det er ingen nem opgave at verificere effektiviteten af rengøringen i det lukkede produktionsudstyr. For hvordan verificeres en netop udført rengøring af det lukkede produktionsudstyr bedst muligt? Er det tilstrækkeligt at udtage prøver i/på udstyret (der hvor man kan komme til at udtage prøver), eller er det bedre at udtage prøve af skyllevandet?

Direkte prøveudtag

Udtages prøven direkte – dvs. direkte på overfladen af produktionsudstyret – er det vigtigt at udpege de mest kritiske steder, som er de steder, hvor det er sværest at holde rent. Det vil normalt være de steder i/på produktionsudstyret, hvor der ikke er anvendt hygiejnisk design.

Indirekte prøveudtag

Udtages prøven af skyllevandet, er der tale om et indirekte prøveudtag. Her er det selvfølgelig også vigtigt at vurdere det hygiejniske design: Rammer både rengøringsvæsken og skyllevandet alle overflader med en optimal mekanisk effekt, og er den udtagne prøve repræsentativ for renheden af produktionslinjen? Derudover er det vigtigt at vurdere fortyndingen af en kontaminering til skyllevandet.

Er der anvendt hygiejnisk design i hele produktionslinjen, og er der tænkt grundigt over optimeringen af rengøringsproceduren, må det formodes, at både rengøringsvæske og skyllevandet kommer alle steder i produktionsudstyret. Dvs. der er ingen døde ender eller studse, som giver udfordringer i forhold til effektiviteten af rengøringen.

Når det hygiejniske design er sikret, vil det derfor være muligt at anvende skyllevandet til at undersøge rengøringens effektivitet af det lukkede produktionsudstyr. Dermed kan det verificeres, om de opstillede krav til rengøringen af produktionslinjen bliver opfyldt.

Metoder til at verificere rengøringens effektivitet

Mange producerende virksomheder anvender udelukkende de tidligere omtalte sensorer til at vurdere rengøringen. Dvs. at de ikke vurderer effektiviteten.

Måling af skyllevandet

Enkelte virksomheder undersøger skyllevandet for indhold af mikroorganismer. Udfordringen med en analyse og tælling af mikroorganismer er dog, at de mikroorganismer, der er tilbage på udstyrets overflade efter en rengøring, vil være mikroorganismer, der sidder i en biofilm.

Disse mikroorganismer vil ofte være i en stresstilstand, hvor det er meget svært at få dem til at vokse frem på et laboratoriesubstrat. Dvs. man kan risikere, at der opnås et tilfredsstillende resultat, men at rengøringen ikke har været tilstrækkelig effektiv.

Måling af kulstofrester

En anden metode kan være at måle rester af total organisk carbon (TOC) i skyllevandet. Carbon (kulstof) indgår som byggesten i både proteiner, fedt og mikroorganismer. Derfor vil rester af disse indgå en TOC-måling.

Vi har i tidligere undersøgelser vist, at en at-line-måling af TOC kan anvendes til verificering af rengøringens effektivitet.

Måling i indsatsområdet

Kompetencecenter for hygiejne, sundhed og produktsikkerhed, som er støttet af Uddannelses- og Forskningsstyrelsen, undersøger muligheden for en mere bæredygtig produktion i form af optimeret rengøring.

For at der kan vurderes på effektiviteten af en rengøring af det lukkede produktionsudstyr, er det dog vigtigt, at der findes en brugbar metode.

Case: online-måling af TOC

I nedenstående case er anvendt en online-måling af TOC på returskyllevandet.

For at skåne TOC-måleren, er der fastsat kriterier for, hvornår prøveventilen til TOC-måleren åbnes for en prøve af skyllevand. Når prøveventilen ikke er åben, måles der på brøndvand, altså det rene vand.

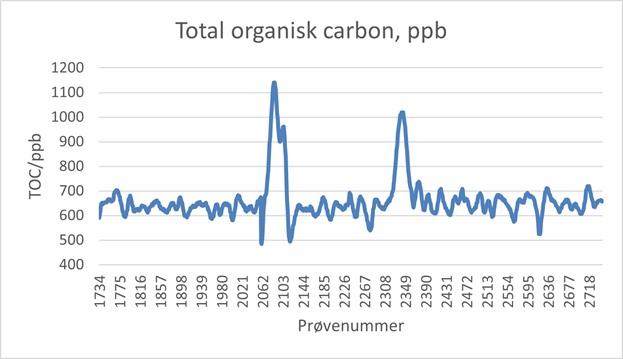

Baseline vidner om en generel god vandkvalitet af indgående vand

Resultatbehandlingen er lige påbegyndt, og de første resultater viser, at brøndvandet ligger med en baseline af TOC på 550-700 ppb (se figur 2), hvilket er en rigtig god baseline. I figur 2 ses også to toppe, som i dette tilfælde viser et mellemskyl og et efterfølgende slutskyl for den samme rengøring. Disse to specifikke toppe viser, at rengøringen har været tilfredsstillende.

Hvad grænseværdien for TOC i hhv. mellemskyl og slutskyl må være, afhænger af den specifikke produktion. For mange rengøringer vil en måling, hvor TOC ligger under 5000 ppb (5 ppm), vurderes som tilfredsstillende.

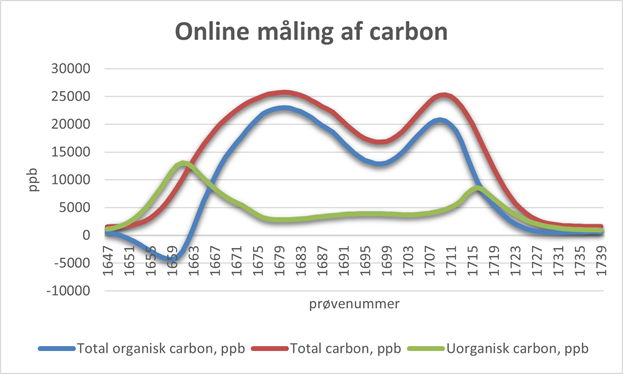

Atypisk scenarie for brøndvand

Baseline for brøndvandet ligger, som vist i figur 2, oftest mellem 550 og 700 ppb. Som det kan ses i figur 3, er et atypisk scenarie observeret for måling af brøndvandet: et højt indhold af TOC (op til niveauet 25.000 ppb) samtidig med et højere indhold af uorganisk carbon. Grunden til dette scenarie undersøges nærmere.

Resultatbehandling på de udtagne prøver af skyllevand viser, at der er tydelig forskel på mellemskyl og slutskyl. Mellemskyllet har, som forventet, et højere indhold af TOC, mens størstedelen af de udtagne prøver for slutskyl har en TOC-måling, der ligger under 5 ppm.

Yderligere optimering af rengøringsprocessen

Resultatbehandlingen er kun lige påbegyndt, og der kan drages mange flere konklusioner ud fra datasættet. Derfor fortsætter resultatbehandlingen – både for at få en forklaring på det atypiske scenarie for måling af brøndvandet, men også for at undersøge, om selve rengøringsprocessen og optimering af denne kan dissekeres mere ved at undersøge TOC-resultaterne nærmere.

Det kan konkluderes, at det ikke er ligetil at foretage en optimeret verificering af rengøringen af det lukkede produktionsudstyr, da mange parametre har indflydelse på den effektive rengøring.

Sensormålinger kan skabe bæredygtig produktion

Det er forventeligt, at vi i fremtidens produktionsudstyr ønsker at opnå en bedre bæredygtighed i produktionen som helhed.

En optimal bæredygtighed vil i fremtidens produktionsudstyr kunne opnås ved at anvende sensorer til måling af tilsmudsning, sensorer til måling af rengøringens effektivitet og sensorer til selve rengøringsproceduren.

Koblingen af disse sensormålinger vil kunne foranledige den mest bæredygtige produktion.