Lovende forsøg med innovativ lagring af vindenergi: ”Et skridt i den rigtige retning”

Den grønne omstilling rummer stort potentiale for SAN Electro Heat, hvis virksomheden leverer et varmeelement til lagring af grøn energi. Udfordringen er, at det skal kunne modstå glohed afløbsrens.

Spotprisen på el er et billede på udfordringen. På dage uden vind og sol stiger prisen, mens den falder, når vindmøllevingerne snurrer, og solcellerne suger lysstråler.

Der er behov for kunne lagre overskydende grøn energi til de dage, hvor det ellers er nødvendigt at skrue op for de fossile brændsler, som belaster både klima og økonomi.

Én løsning er lagring af energi i flydende hydroxidsalt, som opvarmes fra 350 til 700 grader. Saltet kan holde på varmen i op til to uger og til enhver tid blive omdannet til damp, der kan anvendes til produktion af el og fjernvarme. En tank, som er 10 meter høj og 20 meter i diameter, kan lagre 1 GWh energi – hvilket svarer til energi fra 333 vindmøller ifølge Energy Efficiency & Renewable Energy

Traditionel svejsning kan ødelægge emnerne

Sådan et pilotanlæg skal opføres i Esbjerg, og SAN Electro Heat leverer heateren – et varmeelement – der omdanner den grønne strøm til varme i saltlageret. Hydroxidsalt er bedre kendt som kaustisk soda, så populært sagt skal heateren konstant være i glohed afløbsrens.

”Selvom saltet bliver tilsat kemi for at reducere den korroderende effekt, korroderer det stadig. Og jo varmere det er, desto mere korroderer det,” siger Peter Munk, Technical Sales & Quality Manager i SAN Electro Heat.

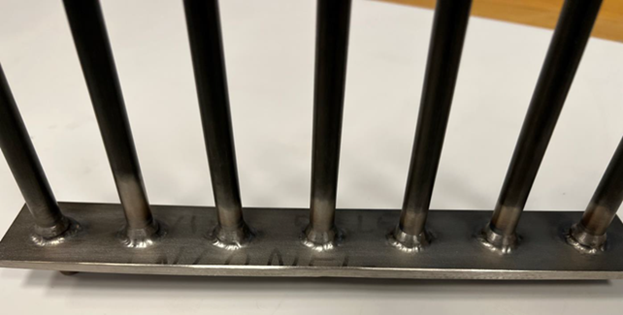

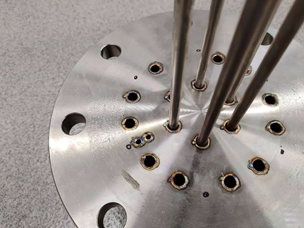

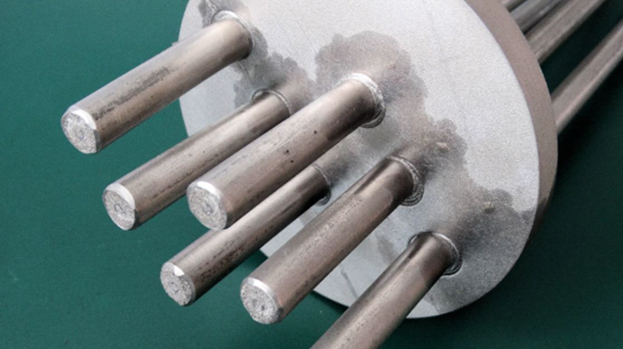

Det imødegår SMV’en fra Græsted i Nordsjælland med en særligt hårdfør metallegering på heaterens dele. Bekymringen er dog, at saltet sætter sig omkring heaterens varmelegemerør i hullerne, hvor de går ind i en flange, og alligevel korroderer metallet. Derfor har en produktionsmetode til at lukke de spalter mellem varmerør og flange været målet for et MADE Materiale Demonstrationsprojekt med FORCE Technology, som har stillet materiale- og svejsespecialister til rådighed.

”Udfordringen var, at varmelegemerørene har en materialetykkelse på kun 0,8 mm. Dermed risikerer traditionel svejsning med høj temperatur at påvirke materialeegenskaber og ødelægge varmelegemerne,” forklarer Magdalena Rogowska, specialist i Materials Consultancy hos FORCE Technology.

Stort potentiale i grøn omstilling

Projektet har afdækket to produktionsmetoder til at forsegle spalterne. Den ene er vakuumlodning, som sker ved høj temperatur og uden ilt. Den anden er en ring, der fungerer som adapter og dækker spalten. Den minimerer svejsningen og dermed varmepåvirkningen.

Begge metoder har fordele og ulemper, men SAN Electro Heat har valgt at arbejde videre med adapterringen, fordi vakuumlodning sker i en vakuumovn. I fuld skala skal den være over fire meter høj for at kunne rumme de lange varmelegemerør. Ifølge SAN Electro Heat er sådan en ovn ikke tilgængelig og skal specialdesignes.

Metoden med adapterring kræver finjustering. FORCE Technology har hjulpet med at designe den og er kommet med anbefalinger til svejseteknik. De metallurgiske undersøgelser, som også har været en del af MADE Materiale Demonstrationsprojektet, viser nemlig, at varmelegemerørets grundmateriale bliver påvirket af svejsningen.

MADE Materiele Demonstrationsprojektet har bragt os et stort skridt videre. Det har givet os adgang til eksperter, deres udstyr og ny viden.Peter Munk, Technical Sales & Quality Manager / SAN Electro Heat

”Nu vil vi optimere svejsningen på baggrund af FORCE Technologys anbefalinger, og derefter tester vi i praksis, hvordan varmelegemerørene klarer sig i pilotanlægget. Demonstrationsprojektet har bragt os et stort skridt videre. Det har givet os adgang til eksperter, deres udstyr og ny viden, siger Peter Munk og fortsætter:

”Der er et stort potentiale for SAN Electro Heat i den grønne omstilling, hvis vi kan levere udstyr til energilagring i hydroxidsalt. Desuden kan metoden give os yderligere muligheder i fødevarebranchen og medicinalindustrien som et alternativ til vores eksisterende løsning.”