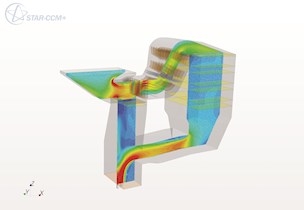

CFD-forbrændingssimulering og rådgivning sikrer effektiv og miljøvenlig forbrænding

Computational fluid dynamics (CFD)-simulering af dine forbrændingsprocesser giver dig store økonomiske besparelser og mindsker nedetid sammenlignet med tests på selve anlægget.

Computational fluid dynamics er et værdifuldt værktøj, hvis du har behov for at få optimeret forbrændingsprocesserne på dit anlæg, som f.eks.: CO & NOX udledning, opholdstid i EBK-zone og reducering af højtemperaturkorrosion.

Re-design af kedler og ovne med brug af computational fluid dynamics (CFD)-simuleringer

CFD-simuleringer er et virtuelt designværktøj, der giver en omkostningseffektiv beskrivelse af forholdene, hvor man kan sammenligne det nuværende design med simulerede designændringer. Det giver dig et unikt indblik i designændringerne og sikrer dig et solidt beslutningsgrundlag før implementering.

Der er mange fordele forbundet med at benytte CFD-simuleringer på et forbrændingsanlæg, og du får en stærk platform til at:

- Sikre miljøvenlig forbrænding ved minimering af emissioner som CO & NOX

- Dokumentere overholdelse af opholdstiden i EBK-zonen

- Opnå driftsbesparelser ved f.eks. lavere luftoverskudstal og NOX afgifter

- Minimere nedetid på anlægget ved reduktion af korrosion, slid og andre skader

- Gennemføre virtuel performance test af forskellige brændselsspecifikationer

- Opskalere nuværende design.

CFD-simuleringsydelser optimerer dit anlæg

Du kan få hjælp til mange forskellige ydelser vedrørende optimering på dit forbrændingsanlæg:

- Rådgivning i designfasen mht. diagnostik af forbrændingen

- Fordeling af primær og sekundær luft

- Opblanding af forbrændingsluft

- Jævn termisk belastning af overhedere

- Troubleshooting

- Retrofits af eksisterende anlæg.

Forbrændingsoptimeringer udføres altid i et tæt samarbejde med dig som kunde for at sikre forhold ud over det flowtekniske som f.eks. produktion og implementering af løsninger. Dette er vigtigt for at sikre dig en vellykket løsning.

Teknologier indenfor forbrændingsanlæg

Du kan få udført simuleringer og -analyser på de fleste typer af forbrændingsteknologier bl.a.:

- Ristefyring

- Suspensionsfyring

- Forgasning

- Gasbrænder.

Ovenstående teknologier kan kombineres efter behov i en og samme simulering.

Virtuelle test med mange typer af brændsler

Du kan få foretaget simuleringer af anlæg baseret på forskellige brændselstyper:

- Biomasseanlæg baseret på forbrænding af træflis, træpiller, halm, frø, skaller, have- og parkaffald etc.

- Affaldsforbrændingsanlæg baseret på forbrænding af husholdningsaffald, benmel etc.

- Kulfyrede anlæg

- Gasfyrede anlæg.

Emissioner fra forbrændingsanlæg

Med en CFD-simulering af forbrændingen får du et overblik over dannelsen og udledning af dine emissioner. Dette kan bruges til virtuelt at teste forskellige designs og opnå en omkostningseffektiv emissionsreduktion.

Vi tilbyder:

NOX reduktion

Design af ”low-NOX” løsninger der overholder myndighedernes stigende krav til NOX udledning. Disse løsninger kan eksempelvis indebære:

- Trinvisforbrænding/stage combustion med optimal positionering af luftinddysning i forhold til NOX dannelsen og sikring af CO forbrænding, heriblandt primærluft, sekundærluft og recirkuleret røggas.

- SNCR – Her kan det optimale temperatur- og reducerende reaktionsvindue kortlægges for optimal placering af inddysningslancer for ammoniak eller urea.

- SCR – Ved hjælp af ledeskovle og statiske mixere designet og testet i CFD sikres jævn flowprofil opstrøms AIG samt tilstrækkelig opblanding frem til katalysator. Dette gøres ved design af ledeskovle og statiske mixere.

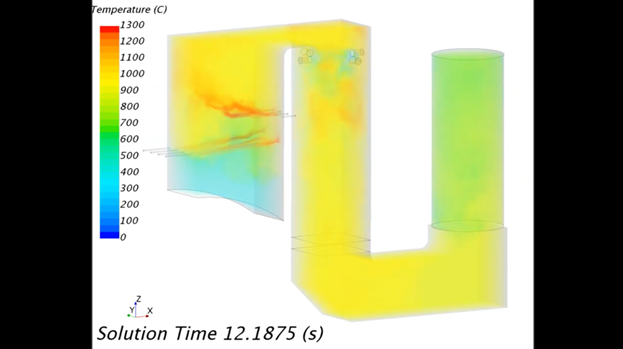

EBK-opholdstid

Med en CFD-simulering kan røggassens opholdstid over 850° C beregnes, og dokumentere at dit anlæg lever op til myndighedernes krav om 2 sekunders opholdstid i efterforbrændingszonen.

Driftsrelaterede skadesmekanismer

I forbindelse med forbrænding af affald og biomasse kan der opstå mange forskellige former for skadelige fænomener, specielt højtemperaturkorrosion. De fleste af disse fænomener er svære at undgå, som eksempelvis erosion, korrosion og fouling.

Havarier forsaget af disse skader kan betyde store omkostninger på grund af stop i driften og udskiftninger på anlægget.

Med CFD-analyser er det muligt at udjævne og reducere virkningerne af disse skader.

Undersøgelse af skader på f.eks. varmevekslere, kedelvæg, economizer eller overheder, der er opstået under drift, viser sig ofte at være forårsaget pga.:

- Højtemperaturkorrosion

- Partikelerosion fra flyveaske

- Slaggedannelse

- Termiske spændinger.

I en skadesanalyse og efterfølgende forebyggelse er det vigtigt at se på, hvad der har forårsaget skaden. Her kan CFD-simulering bruges som værktøj til at eftervise og fortage en root-cause analyse, hvorfor skaden opstod og efterfølgende bidrage til et designforslag.

Faciliteter til CFD-simulering og analyser

Du får adgang til avanceret software- og hardwarefaciliteter samt sofistikeret flowmåleudstyr og moderne laboratoriefaciliteter, når du har brug for at lave forbedringer på dit forbrændingsanlæg. Desuden får du gavn af vores lange og omfattende erfaring med at levere flowoptimerede løsninger til industrien.

Du har et løsningsforslag i hænde allerede efter få uger, og det er betydeligt hurtigere og billigere, end hvis du skal foretage test på selve anlægget, have fremstillet emner til testen og lukke hele anlægget ned.

Du er meget velkommen til at kontakte os og høre, hvordan vi kan hjælpe dig videre med dine overvejelser omkring optimering af anlægget.