Er din rengøringsproces optimeret?

Det er alment kendt, at produktionslinjer skal være rengjorte og rengøringsprocesserne optimerede. Men i forhold til hvad og, ikke mindst, hvordan måler man bedst på det?

Der er forskelle på optimerede rengøringsprocesser

Det kan være svært at forholde sig til, hvordan man bedst foretager en rengøringsvalidering af sit produktionsudstyr – dvs. kontrol af om rengøringen har været optimeret. Hvordan sikrer man, at mulige brister bliver opdaget i tide?Der er også spørgsmålet, om den valgte rengøringsprocedure kan tilpasses den ønskede specifikke rengøringsproces, samt om rengøringsvalideringen er tilrettelagt således, at de mest hygiejnisk kritiske steder undersøges.

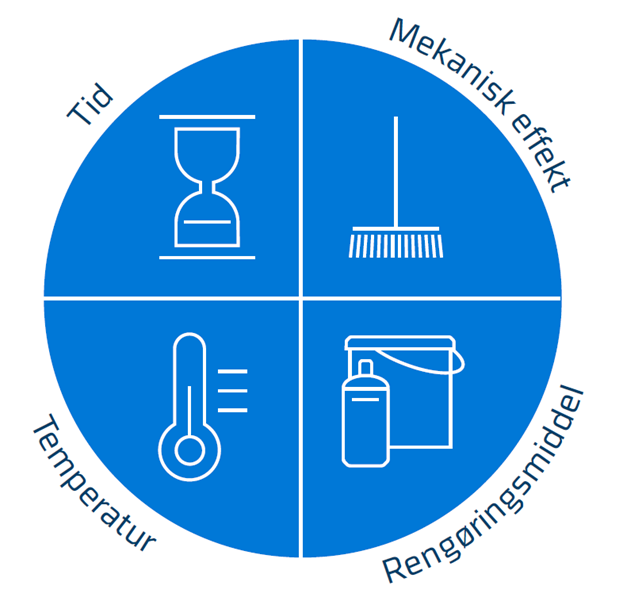

En optimeret rengøringsproces for én produktionsenhed er ikke nødvendigvis optimal for en anden produktion. Når de 4 parametre, der er vigtige i rengøringsprocessen betragtes, er det vigtigt, at de udfylder ”lagkagen” (jf. figur 1), som angiver en optimeret rengøring, hvor hele den dannede mængde af biofilm fra produktionstiden er fjernet.

Den sinnerske cirkel sikrer en optimeret rengøringsprocedure

En optimeret rengøring skal billedligt talt udfylde en lagkage – den såkaldte sinnerske cirkel, jf. figur 1. Den anvendte rengøringsproces bør optimeres i forhold til den specifikke produktion hvad angår produktionstype, produktionstid, organisk materiale der har tilsmudset overfladerne, samt det hygiejniske design af produktionsudstyret.Jf. figur 1 er de 4 parametre, der indgår i rengøringsprocessen:

- Rengøringsmidlet, bør vælges i forhold til hvilken tilsmudsning (organisk materiale), der er i/på produktionsudstyret.

- Rengøringstemperaturen, skal være tilpasset den mest optimale temperatur for rengøringsmidlets effekt, men skal også tilpasses det organiske materiale, der skal vaskes væk.

- Rengøringstiden, skal være tilstrækkelig lang til at kunne fjerne den mængde biofilm, der er dannet i løbet af produktionstiden.

- Mekanisk effekt er den sværeste parameter at få optimeret i hele produktionsudstyret. Revner, sprækker, spidse vinkler kan være både svære at komme til (ved det åbne udstyr) og svært at få et tilstrækkeligt flow helt ned i (ved det lukkede udstyr).

Hvis vi lader en tanke gå til gryden fra aftensmadens kødsovs, ved vi, at iblødsætning i koldt vand ikke er særlig effektivt. Ej heller hvis det kolde vand tilsættes lidt sulfo. Men anvender man derimod varmt vand med sulfo, er rengøringseffektiviteten lidt bedre. Bedst bliver det dog først, når mekaniske bevægelser med opvaskebørsten også kommer i gang. Altså brug af alle 4 parametre i den sinnerske cirkel.

Fordelingen af de 4 parametre i ”lagkagen” vil variere i forhold til den valgte rengøringsprocedure.

Uanset rengøringsprocedure skal det anvendte udstyr i rengøringsprocessen også være konstrueret efter de hygiejniske principper. Dvs. CIP- og COP-systemet skal være hygiejnisk konstrueret, med et internt rengøringssystem der sikrer, at det kan holde sig selv rent. Det skal sikres, at rengøringsvæsken kommer til at ramme alle overflader, der skal rengøres, samt at temperaturen og rengøringsmidlets koncentration holdes ved set-punktet (dvs. den temperatur og koncentration som vandet i returløbet skal have).

Ved den manuelle rengøring skal børster, skraber, skumudlægger/lavtryksanlæg mv. kunne holdes rene.

Alt dette er vigtigt, for at der ikke sker en krydskontaminering pga. overslæb af mikroorganismer eller allergener fra den ene produktion til rengøringsvæsken/rengøringsudstyr og tilbage til produktionsudstyret igen.

Risikobaseret tilgang til rengøringsprocessen

Uanset om det er den ene eller anden rengøringsprocedure, der vælges til den specifikke rengøringsproces, er det vigtigt at have en risikobaseret tilgang til rengøringen.;

Rengøringsvæsken skal kunne komme til alle steder på udstyret for at kunne holde det rent. Med den risikobaserede tilgang skal udstyret således gennemgås, gerne både under produktion og under rengøringsprocessen. Det er vigtigt at spotte de hygiejnisk kritiske hot spot(s), så der kan tages ekstra hånd om disse steder i rengøringen, samt at de indgår i rengøringsvalideringen. Disse kritiske hot spot(s) er ofte steder, hvor der er produktophobning under produktionen, og hvor det er sværere at komme ordentlig til ved rengøringen.