Hygiejnisk risikovurdering af produktionsudstyr

Det er afgørende for en sikker og rentabel produktion, at ændringer, der elmininerer eller reducerer uacceptable risici, sker, inden produktionen sættes i gang.

I fødevare- og pharmaindustrien er hygiejne i produktionslokalet og produktionsudstyret essentielt for at undgå kontaminering og for at sikre fødevaresikkerhed, produktsikkerhed og produktkvalitet af de producerede varer. Men hvordan griber man det an?

Fokus i denne artikel er på hygiejnisk risikovurdering og risikoreducering af produktionsudstyr i forhold til fødevaresikkerhed, produktsikkerhed og produktkvalitet, og hvordan disse aktiviteter kobles med aktivitetsstyringen (V-modellen).

Helst skal risikovurderingen og -reduceringen foregå inden opstart af en produktion, men den bør også foretages løbende igennem produktionsudstyrets levetid, fx pga. ændret produktion eller ændrede procedurer af forskellig art.

Uanset om risikovurderingsopgaven er stor eller mindre af omfang, er det vigtigt at gå systematisk til værks, for at resultatet bliver så godt som muligt, så virksomheden får mest muligt ud af sin investering.

Standarder er et godt udgangspunkt

Den harmoniserede standard EN 1672-2:2020 kan med fordel benyttes som grundlag for opfyldelse af Maskindirektivets krav om risikovurdering og -håndtering i forbindelse med CE-mærkning af maskiner og processer. EN 1672-2:2020 kom i en ny og opdateret version i slutning af 2020. I den nye version er risikovurderingen naturligvis stadig en vigtig del, men der er nu skitseret nye metodikker for risikoreduktionen.

Det første trin i risikovurderingen er at afklare grænserne for tiltænkt anvendelse af den proces, som udstyret skal klare. Det vil sige, hvilke produkter det pågældende produktionsudstyr skal anvendes til, og under hvilke betingelser produktionen skal foregå. Det involverer forståelsen af drift, intervaller for rengøring og vedligehold, vidensniveau for personale og miljøparametre.

Desuden er det nødvendigt at kende det pågældende produktionsudstyrs placering i forarbejdningskæden, da der er forskel på risikoniveauet, om man håndterer råvarer eller et pasteuriseret/varmebehandlet produkt.

Identifikation af risici sikrer minimal produktkontaminering

I risikoidentifikationen identificeres hvilke risici, der kan opstå under produktion og rengøring - specielt med fokus på fødevare-/produktsikkerhed og dermed risikoen for kontaminering af produkterne.

Kontaminering kan ske forskellige steder i produktionen og opdeles typisk i disse kategorier:

Biologiske kontamineringer

- Mikrobiologiske - patogene mikroorganismer eller produktforringende mikroorganismer.

- Allergener.

- Rester fra tidligere produktioner, fx aktivstoffer i farmaproduktion.

Fysiske kontamineringer

- Udstyrsdele (plast, metal, glas mv.).

- Hud, hår mv.

Kemiske kontamineringer

- Rester af rengørings- eller desinfektionsmidler.

- Rester af kemiske midler anvendt i tidligere produktionsled (fx primærproduktionen, sprøjtemidler).

I risikoidentifikationen skal både de direkte og de indirekte risici for kontaminering medtages.

Direkte risici er ofte forbundet med:

- ikke tilstrækkelig hygiejnisk design af produktionsudstyr.

- ikke fuldt gennemtænkte og vurderede processer (i produktion og rengøring) af det forventede brug af det pågældende produktionsudstyr.

- ikke optimale processer og procedurer, både i selve produktionen og rengøringen.

Indirekte risici er ofte forbundet med:

- fabrikslayout og hygiejnisk design af lokaler, hvilket også omfatter installationer til vand, luft, afløb, el mv.

- tilsætninger til produktionen, fx ingredienser, eller at der ikke er helt styr på eventuel kontaminering til råvaren.

Realistisk risikoanalyse og -vurdering giver mulighed for den bedste handling

I risikoanalysen gennemgås hver enkelt identificeret risiko med henblik på, hvilken konsekvens det har for fødevare-/produktsikkerheden samt med hvilken sandsynlighed det kan ske. Herefter er det muligt at vurdere hvilken handling, der skal foretages, hvis den pågældende risiko indtræffer, så produktionen igen kommer i styring.

Til dette formål anvendes en realistisk graduering af risici i forhold til både sandsynlighed og konsekvens. Risikotallet udregnes ved at multiplicere disse to faktorer. Med en realistisk tilgang skal det vurderes, hvilke intervaller af risikotal, der skal handles forskelligt på (rød-gul-grøn).

Den realistiske tilgang til både identifikation af risiko og ikke mindst vurderingen i forhold til konsekvens og sandsynlighed (= risikotallet) er vigtig. Udover en realistisk vurdering af sandsynlighed og konsekvens skal der, hvis det er nødvendigt, foretages en relevant risikoreduktion. Specielt er dette vigtigt for de risikotal, der er markeret enten gule eller røde, dvs. hvor de har enten ”nogen betydning” eller ”betydning” for fødevare-/produktsikkerheden.

I figur 1 fremgår det, at risikotal i intervallet 1-5 er markeret ”grønne”. Det er risici, som er vurderet til ikke at have betydning for fødevare-/produktsikkerheden. Der kan foretages en lille tilpasning, hvis den pågældende risiko opstår, men det kan også være vurderet, at der ikke skal foretages noget.

Risikotal i intervallet 6-12 er markeret ”gule” og er vurderet til at have ”nogen betydning” for fødevare-/produktsikkerheden. Til disse ”gule felter” skal foreligge en yderligere vurdering af, om det er muligt at risikoreducere den pågældende, identificerede risiko. I de tilfælde, hvor det ikke er muligt at risikoreducere til et ”grønt felt”, er det vigtigt at have en procedure, der træder i kraft, når risikoen indtræffer, så produktion igen kan komme i styring.

Risikotal i intervallet 15-25 er markeret ”røde” og har betydning for fødevare-/produktsikkerheden. Når de beskrevne rødt-markerede risici indtræffer, er produktionen ikke i styring. En risikoreduktion er særlig vigtig i det røde område. Lykkedes det at risikoreducere disse områder, vil det gøre produktionen markant mere robust. Pilene i figur 1 angiver risikoreduktionen, som ved enten at reducere sandsynlighed og/eller konsekvens vil give et risikotal, der er lavere.

Risikovurdering udarbejdes, inden produktionen påbegyndes

Det er vigtigt, at risikoanalysen udarbejdes, inden en produktion igangsættes, og at der er vurderet realistisk på risikotallet (konsekvens • sandsynlighed), så det derved er muligt at opnå en realistisk risikovurdering, hvor de acceptable risici er beskrevet og handling er vurderet. Desuden skal der være taget hånd om de uacceptable risici ved enten en risikoreduktion eller udarbejdelse af passende procedurer, der skal sikre, at produktionen igen kommer i styring.

Risikovurderingen kan med fordel foretages flere gange i udviklings- og designfaserne og første gang er optimalt set, mens man stadig er på tegnebrættet. Det er desuden nødvendigt at revurdere risikovurderingen med jævne mellemrum for løbende at sikre dens relevans.

Det er vigtigt, at risikovurderingen rammer ”rigtigt” af flere årsager:

- Hvis man ”skyder gråspurve med kanoner” fordyrer det produktionen og kan betyde, at virksomheden bliver mindre konkurrencedygtig.

- Det er selvfølgelig vigtigt at undgå kontamineringer. Det kan være med patogene mikroorganismer, hvor det ikke er tilladt lovgivningsmæssigt at sælge produkter, der kan forårsage sygdom. Hvis det drejer sig om en farmavirksomhed, er det vigtigt - udover at undgå mikrobiel kontaminering - at undgå kontaminering med aktivstoffer fra tidligere produktioner.

- Det er afgørende at vide, om det er muligt at risikoreducere for en given udfordring, uden det økonomisk set bliver for dyrt, hvilket kan lede til, at man skal vælge et alternativt design.

Det er derfor vigtigt, at risikovurderingen og -reduktionen foretages for den specifikke produktion og i den pågældende del af produktionen. En integrering af risikovurderingen i projektstyringen giver derfor det bedste resultat, idet der igennem hele projektet vil være løbende fokus på risikovurderingen.

Nedsættelse af hygiejnerisikoen - en iterativ proces

Som tidligere nævnt, er der forbedringer i EN 1672-2:2020 i forhold til at vurdere muligheder i risikoreduktionen. Muligheder for risikoreduktionen kan opdeles i fire mulige områder:

- Forbedring af det hygiejniske design.

- Forbedring/optimering af procestekniske forhold omkring processen.

- Forbedring af rengørings- og desinfektionsprocedurer.

- Foretage ekstra handlinger hos fødevareproducenten (fx uddannelse).

Ved at foretage forbedring i en eller flere af ovenstående punkter vil det som oftest være muligt at sænke tallene for vurdering af sandsynlighed og/eller konsekvens og dermed også risikotallet.

Er det ikke muligt at reducere alle de rødt/gule markerede risici eller risici med høje risikotal, er det vigtigt at de beskrevne procedurer sikrer, hvad der skal ske, hvis den pågældende risiko opstår.

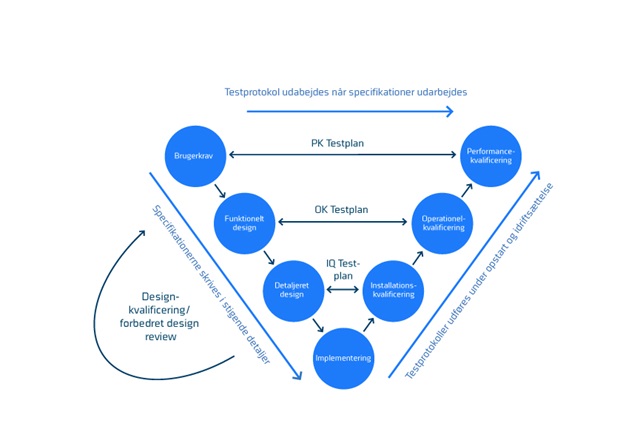

Konsistent aktivitetsstyring med indbygget risikovurdering

V-modellen er med til at sikre en god aktivitetsstyring af projektet/opgaven, hvor den iterative proces sikrer, at der i alle trin genvurderes, hvorvidt der er behov for risikonedsættende indsatser. Den samlede risikovurdering inkorporeres, som en iterativ proces fra start til slut af projektet/opgaven. Uanset aktivitetsstørrelsen, kan der være risiko for at noget går galt, hvis den konsistente struktur for styring af projektet ikke tilgås.

I begge sider af V-modellen bør der foretages en risikovurdering af rengøringen af produktionsudstyret:

- Én risikovurdering af udstyret, dvs. rengøringsvenligheden og dermed det hygiejniske design (her befinder vi os i den venstre side af V-modellen).

- Én risikovurdering af produktionen og produktet, dvs. rengøring i praksis (her befinder vi os på højre side af V-modellen).

Allerede når kravene stilles i starten af en aktivitet, vil der samtidig skulle tænkes i, hvilke risici og hvordan disse risici vil kunne overkommes. For hvert led, man kommer ned i aktiviteten, skal man hele tiden tænke den iterative proces igennem og genbesøge de krav, der er stillet.

Vigtig opgave, der kræver kommunikation mellem parter

Det er vigtigt at erkende, at fødevare-/farmavirksomheder ikke kan udføre hygiejnisk risikovurdering og risikoreduktion af produktionsudstyr egenhændigt - ej heller kan udstyrsproducenten. Det bedste resultat opnås ved, at de involverede parter samarbejder og opretholder en god kommunikation indbyrdes.