Er din malingsspecifikation præcis nok?

Korrosion nedbryder for mia. af kroner hvert år. Derfor kan en grundig specifikation af den korrosionsbeskyttende overfladebehandling få afgørende betydning for hvor stærkt du står i en tvist. Nedenfor har vi listet en række gode råd, når du skal have malet dine emner.

Malingsspecifikationer

Oftest, når maling anvendes som rust-/korrosionsbeskyttende overfladebehandling, er det en industrimaler, der udfører arbejdet. Inden arbejdet påbegyndes specificer du, som bestiller, kravene til det færdige produkt – dette er en malingsspecifikation uanset detaljeringsgraden og størrelsen på opgaven.I samråd med sin malingsleverandør rådgiver maleren dig om hvilket malingssystem, der påføres. Denne del af leverancen fordrer en høj grad af tillid fra din side – både til deres faglighed og deres håndværksmæssige udførsel. Maleren kan tillige udarbejde en malingsprocedure for arbejdet, til kundens godkendelse, men det ses næsten udelukkende ved større strukturer eller anlægsarbejder.

Hvis emnerne ruster i utide, hvis malingen skaller af, eller du som kunde blot ikke er tilfreds med det produkt du modtager retur fra maling, kan der opstå en tvist, og så lander tingene af og til på vores bord – især hvis sagen ikke er helt klar. Nogle sager står stærkt med en god og præcis malingsspecifikation, men ofte ser vi, at man kun har specificeret en korrosionskategori, og så kræver det noget mere vurdering og argumentation at påvise, at det leverede ikke lever op til det specificerede.

Korrosionskategorier

En korrosionskategori er udelukkende en beskrivelse af hvor aggressivt/korrosivt et miljø emnet skal befinde sig i. Korrosionskategorierne er defineret i ISO 9223:2012 og anvendt på malingsområdet i ISO 12944-2:2017. De er opdelt i henholdsvis atmosfærisk korrosion, hvor korrosionskategorierne strækker sig fra det mindst korrosive miljø C1 over C2, C3, C4 og C5 til det ekstremt korrosive miljø CX og i neddyppede/nedgravede miljøer, hvor kategorierne hedder Im1 til Im4. Korrosionskategorien siger således ikke noget om hvor længe emnet skal kunne holde til dette miljø – dette skal specificeres separat.Holdbarhed

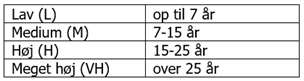

Holdbarhed defineres i DS/EN ISO 12944-1:2017 som den tid overfladebehandlingen skal kunne beskytte emnet uden større vedligeholdelsesopgaver og ikke som en garanti imod korrosion i mindre omfang i det specificerede tidsrum. Derfor er det vigtigt at gøre sig klart, hvor ofte man ønsker at udføre mere gennemgribende vedligehold eller udskifte emnet.

Maler og malingsleverandør sammenholder korrosionskategorien og holdbarhedskravet for at vælge det bedst egnede malingssystem til emnet.

En specifikation med en korrosionskategori og en holdbarhed i henhold til DS/EN ISO 12944 kan sikre, at dit emne holder som forventet, samt at du står bedre, hvis der skulle opstå en tvist.

Der er imidlertid mange andre forhold, som også påvirker holdbarheden væsentligt. Eksempler herpå er: Renheden af overfladen inden maling, klimaforhold under maleprocessen, udførelsen af malearbejdet, designet af emnet, samlingers, svejsningers og kanters tilstand før forbehandling, underlagets tilstand før forbehandling. Nogle af dem er malerens ansvar, mens andre handler om hvor godt designeren og fremstilleren har forberedt emnet for maling.

Forebyggelse af tvister

Ved at være udførlig i din specifikation er det muligt at forebygge tvister. Dette er især en fordel, når der indgår mange parter i processen (Dig som producent, fremstiller, industrimaler og evt. flere underleverandører). Der findes standarder til at specificere langt de fleste af de forhold, som påvirker holdbarheden og dermed præcisere hvilken slutkvalitet du ønsker.I det følgende er givet et par eksempler på fejl, som kan forkorte holdbarheden af korrosionsbeskyttelsen væsentligt.

Skarpe kanter

Når maling påføres et emne med skarpe kanter, så trækker den våde maling sig væk fra kanten pga. overfladespænding. Det betyder, at lagtykkelsen af maling på den skarpe kant bliver meget lav, og kanten dermed væsentligt dårligere korrosionsbeskyttet end resten af emnet. Det kan føre til korrosionsangreb, underrust og afskalning af maling startende fra kanten.Vær her opmærksom på, at maleren ikke begynder at bruge vinkelsliber på emnet – det er fremstilleren, som skal sørge for at emnet er klar til forbehandling.

Manglende kontrol med maleprocessen

Eksemplet viser en overflade, hvor polyuretan topcoat er boblet op og ødelagt. En af to ting er gået galt. Enten har kontrollen med klimaet under maleprocessen ikke har været god nok, så der har været kondens på overfladen ved påføring af polyuretanmalingen, der har reageret med vandet. Alternativt har malerne ikke overholdt overmalingsintervallet, så polyuretanmalingen har reageret med resthærder fra den underliggende epoxy. I begge tilfælde dannes luftbobler i malingen, og det hele må blæses af og males om.

Utilstrækkelig forbehandling

Malingen blærer op og skaller af allerede efter kort tid. Blærerne tyder i begge tilfælde på, at der har været saltforurening under malingen. På det første foto, hvor den løse maling er vippet af, ses det, at overfladen tillige kun er overfladisk sandblæst og glødeskallen delvis intakt.

Anbefalinger

For forebygge en tvist og sikre at dit emne har den rette holdbarhed, kan du med fordel anvende standarder til at gøre din malingsspecifikation så præcis og detaljeret, at den ikke kan misforstås. Du skal specificere hvilke krav emnets udformning og korrosionsbeskyttelse stiller til henholdsvis fremstiller og maler. Som set ovenfor bør malingsspecifikationen som minimum indeholde en korrosionskategori og en holdbarhed i henhold til DS/EN ISO 12944.

Case

Energinet sikrer længere levetid på gasledning

Offentligt byggeri og renovering

Værktøjskassen til dig, der skal træffe beslutninger om bl.a. energioptimering, renovering, skadesopklaring, støjreduktion, miljø og klima - og dokumentere dem.