Opnå sikre produkter med en gennemtænkt risikovurdering og en god kravspecifikation

Produktsikkerhed er afgørende i fødevare- og pharmaindustrien. Krav til produktionsudstyr skal baseres på en gennemtænkt risikovurdering og afstemmes mellem udstyrsproducent og virksomhed.

Vil kravene til forbrugersikkerhed af fødevarer og lignende blive færre i fremtiden? Et realistisk svar er et rungende NEJ – tværtimod, vil der i fremtiden sandsynligvis komme flere krav, og samtidig vil konsekvensen ved at fejle, bliver større. En tilbagetrækning af produkterne er dyr i sig selv – men hvis svækket forbrugertillid medregnes som en faktor, kan konsekvensen ende med at blive ubetalelig for en produktionsvirksomhed.

Produktsikkerhed er og bliver afgørende i fødevare- og pharmaindustrien. Derfor er det vigtigt at kunne identificere alle væsentlige risici forbundet med produktionen og omsætte disse til funktionelle krav, der medvirker til at tage de rette hensyn under design, drift og vedligehold af produktionsprocesser. Netop risikobaserede tilgange har større og større fokus i standarder og tredjeparts certificeringsprogrammer.

De producerende virksomheder fra fødevare- og pharmaindustrien og deres udstyrsproducenter skal derfor blive endnu bedre til i fællesskab at skabe den rette forventningsafstemning og behovsafklaring. På den måde opnås en gennemtænkt risikovurdering for en produktion, og der kan udarbejdes en kravspecifikation, som effektivt understøtter risikominimering. Behovet for samarbejde er endnu større, når man tillige skal tænke ressourceoptimering og bæredygtighed ind i hygiejnisk kritiske produktioner.

Balance i specifikationskravene er vigtig

En uhensigtsmæssig risikovurdering leder til to mulige resultater.

1. For høje krav koster unødigt dyrt

I det tilfælde, hvor denne omfatter urealistiske skrappe krav, vil det foranledige over-kill i specifikationen, så det specificerede produktionsudstyr i princippet bliver ”for godt” til det reelle behov i produktionen. Det betyder typisk, at udstyret bliver unødigt dyrt i anskaffelsen, og i praksis kunne man have klaret sig med mindre og dermed med billigere udstyr. Dette scenarie har ingen betydning for svigt i fødevaresikkerhed, produktsikkerhed og –kvalitet, men leder naturligvis til en ringere procesøkonomi.

2. Dårlig kravspecifikation koster dyrt

Skrækscenariet er på den anden side, at der stilles for lave krav i specifikationen, og dermed anskaffes produktionsudstyr, der ikke fungerer hensigtsmæssigt til den tænkte produktion. Hvis produktionsudstyret ikke fungerer optimalt, kan udfordringerne hurtigt hobe sig op. Som oftest vil udfordringerne vise sig i form af svigtende fødevaresikkerhed, produktsikkerhed og -kvalitet. De kan f.eks. foranlediges af, at produktionsudstyret ikke kan holdes rent, hvilket kan være på grund af, at der ikke er anvendt hygiejnisk design, eller at der er valgt uhensigtsmæssige materialer. I værste fald kommer produktionsudstyret aldrig til at leve op til brugerens forventningerne. I bedste fald er det muligt at ændre og tilpasse udstyret, så det kan fungere, men det vil typisk være forbundet med højere produktionsomkostninger. Under alle omstændigheder vil der være tale om lappeløsninger, som meget sjældent bliver lige så gode som de løsninger, der er baseret på en gennemtænkt kravsspecifikation. Under alle omstændigheder vil det være for dyrt købt, specielt i længden – uanset anskaffelsesprisen.

Afsæt tid til grundigt forarbejde

Mangelfuld kravspecifikation samt ufuldstændig risikovurdering af produktionsprocesser resulterer ofte i utilstrækkelig hygiejne i produktionsprocessen, hvilket under alle omstændigheder kan lede til fødevareprodukter med forkortet holdbarhed og dermed et større madspild. Derfor er det vigtigt, at der afsættes tilstrækkelig tid til en grundig risikovurdering, udarbejdelse af en kravspecifikation samt efterfølgende validering af de nye processer og af det indkøbte udstyr.

Løsningen er at indtænke hygiejnisk drift i alle projekter, hvor nye procesanlæg bygges, og hvor nye produkter skal produceres på eksisterende procesanlæg. God hygiejne afhænger af optimalt hygiejnisk design af udstyr og proceslinjer, som igen afhænger af et godt forarbejde med de grundlæggende vurderinger og specifikationer.

Det er nødvendigt at afsætte længere tid i designfasen, så der er tid til at gennemarbejde risikoanalysen og sammensætte kravspecifikationen efter denne. Det kan vise sig, at der bør vælges lidt dyrere løsninger, men ved at beregne Total Cost of Ownership (TCO) viser det sig som oftest, at disse ekstra omkostninger ved indkøb hurtigt er tilbagebetalt, da procesudstyret eksempelvis kan opnå længere produktionstider, en hurtigere og mere effektiv rengøring, bedre produktionshygiejne eller længere levetid ved de korrekte valg.

Den gennemtænkte risikovurdering

Risikovurdering består grundlæggende af tre aktiviteter: risikoidentifikation, risikoanalyse og risikoevaluering. Det er vigtigt, at man har defineret den rette kontekst, inden risikovurderingen påbegyndes. Det betyder, at den tiltænkte anvendelse er klart beskrevet og afgrænset.

Den gennemtænkte risikovurdering fordrer et aktivt samarbejde mellem kunden (fx fødevareproducenten) og udstyrsleverandøren specielt ved specifikation af de grundlæggende krav. Det kræver som minimum en beskrivelse af:

- de produkter, der skal produceres, inklusiv hvorledes disse distribueres og anvendes hos forbrugeren

- processens indplacering i produktionen og væsentlig interaktion med andre processer og aktiviteter i virksomheden

- hvordan processen tænkes anvendt under produktion, rengøring og vedligehold

- myndigheds- og/eller kundekrav

- eventuel erfaring med eksisterende produktionsanlæg og specielt, hvor der er observeret problemer.

Det bedste er at involvere alle aktører, som kan medvirke til at sikre, at alle forhold er afdækkede. Derfor bør alle interne og eksterne aktører tages med på råd, og det gælder også personalet, som udfører rengøringen. Dette er den væsentligste fase af risikovurderingen for kun det, som er med her, bliver konkret vurderet.

Risikoidentifikation

Når grundlaget for risikovurderingen er fastlagt, er det muligt at identificere risici. I denne fase bør man tage alt med, specielt risici med direkte effekt på produktkontaminering og rengørlighed. Risici kan både komme fra designet af udstyr og processer samt, hvordan disse benyttes eventuelt i sammenhæng med specifikke ingredienser og færdige produkter. Nogle relevante risici kan kun vurderes af fødevareproducenten, og det kan sammenlignes med at skyde sig selv i foden ikke at indgå i risikovurderingen sammen med ens leverandør.

Risikoanalyse

Risikoanalysen handler om at vurdere konsekvenserne ved, at de identificerede risici forekommer, samt sandsynligheden for at en hændelse indtræffer. Man beregner en samlet risiko ved at multiplicere konsekvens med sandsynlighed og derefter behandle de væsentlige problemstillinger.

Risikoevaluering

Det sidste skridt er evaluering af de identificerede risici i forhold til kriterier, som er fastlagt på forhånd. Der foretages prioritering af risici fx ved indplacering i et risikobillede, som er et simpelt og effektivt værktøj til at formidle betydningen af risici.

I det omfang risikovurderingen leder til uacceptable risici, er løsningen at gå tilbage til designet og minimere sandsynligheden for at risici med store konsekvenser forekommer og derefter at identificere nye styrringstiltag, der kan minimere risikoen set i forhold til produktionen. Hvis dette er gjort grundigt allerede i designfasen, har fødevareproducenten et godt udgangspunkt for at implementere effektiv egenkontrol.

Den gode kravspecifikation

Med en god og gennemtænkt risikovurdering for produktionen er det muligt at opsætte korrekte og realistisk krav til det produktionsudstyr, der ønskes investeret i. Der kan være ufravigelige krav, som både kan være grundet lovgivningen, men også kan skyldes den specifikke produktion. Disse krav vil vise sig i risikovurderingen.

En kravspecifikation skal således – udover de helt konkrete specifikke produktionskrav som kapacitet, hastighed for fyldning/tømning mv. – indeholde yderligere krav, der har betydning for udstyrets performance. Det skal for eksempel vurderes hvilke konstruktionsmaterialer, der ønskes anvendt. Er der fx begrænsninger i materialevalg enten på grund af produktet eller rengøringsproceduren? Der skal også tages stilling til krav omkring overfladens ruhed. Er det tilstrækkeligt med de gængse max. 0,8 mikrometer på produktberørte overflader, eller er der hygiejne kritiske steder, hvor overfladen bør være mere glat for at opnå tilstrækkelig rengøring? Det kan være gavnligt for fødevare- og pharma-producenter at tænke alternative måder, som er bedre til at angive rengøreligheden af overfladen end blot ruheden (Ra-værdien).

I en produktionslinje kan der være kilometervis af rør. Hvordan ønskes samlingerne udført, hvor gode skal svejsninger være, og skal der være kontrol med det udførte arbejde? Alt sammen spørgsmål, der skal tages stilling til. En eller få dårlige samlinger i en produktionslinje kan lede til kontaminering af produkter med mikroorganismer eller allergener. Det er et større detektivarbejde efterfølgende at skulle finde en sådan dårlig samling for at udbedre skaden.

Vigtigheden af dialog og samarbejde

Lovgivningsmæssigt er der krav om hygiejnisk design, således at udstyr kan rengøres effektivt med en rengøringsprocedure, som udarbejdes af udstyrsproducenten. Man kan spørge sig selv, om det er muligt for udstyrsproducenten at opstille en rengøringsprocedure for en specifik produktion, hvis der ikke er en god dialog mellem den producerende virksomhed og udstyrsproducenten. Svaret er NEJ - åbenhed og ærlighed varer længst – også i dette tilfælde. Har fødevare- eller pharmaproducenten ikke deklareret fx anvendte ingredienser, kan det være svært for udstyrsproducenten at anbefale en rengøringsprocedure, der kan holde udstyret rent på den mest effektive og bæredygtige måde. Der kan være nogle af ingredienserne, der fx danner hurtigere biofilm, og dermed at rengøringsproceduren skal tilpasses dette.

Har man heller ikke kommunikeret omkring den mulige nedetid – altså den tid, der er til rådighed til rengøringen – kan dette give ekstra udfordringer hvad angår optimal renholdelse af udstyret.

Det kan være en god ide, at produktproducenten indlægger en aktivitet, hvor tegninger gennemgås, og at der er dialog med udstyrsproducenten, specielt omkring de hygiejne kritiske hotspots. Det er muligt, at disse derigennem kan ændres, så de er til at holde rene.

Der udtænkes hele tiden nye muligheder i forhold til hygiejnisk design. Alligevel kan der på helt nyt udstyr ses konstruktionsløsninger, som i mange år har været kendt for at give udfordringer. Derfor er den tætte kontakt og dialog mellem den fødevare- og pharmaproducerende virksomhed og udstyrsproducenten vigtig.

Opnå det mest optimale produktionsudstyr

Med en god og gennemtænkt risikovurdering, der baseres på identifikation af alle væsentlige brugerinput, vil der kunne opstilles de korrekte ufravigelige krav til produktionsudstyret. De ønsker, der måtte være til udstyret, vil kunne diskuteres med udstyrsproducenten, hvorved man sammen kan finde frem til det bedste produktionsudstyr både til den specifikke produktion sammenholdt med risikovurdering og prisen. Dermed bliver det korrekte udstyr til den specifikke produktion indkøbt – og der skydes hverken over eller under mål hvad angår fødevaresikkerhed, produktsikkerhed og -kvalitet.

Selvom der er stor sandsynlighed for, at den beskrevne proces leder til bedre hygiejne, er validering i praksis nødvendig. Inden fuld overdragelse af produktionsudstyr bør der udføres funktionstest og i første omgang en verificering af, at rengøring er mulig efter en procedure, som er aftalt i kontrakten. Desuden bør der foretages en sidste rengøringsvalidering efter den tiltænkte produktion er påbegyndt på produktionsstedet – dvs. hvor de tiltænkte produktionsmængder og -tider anvendes.

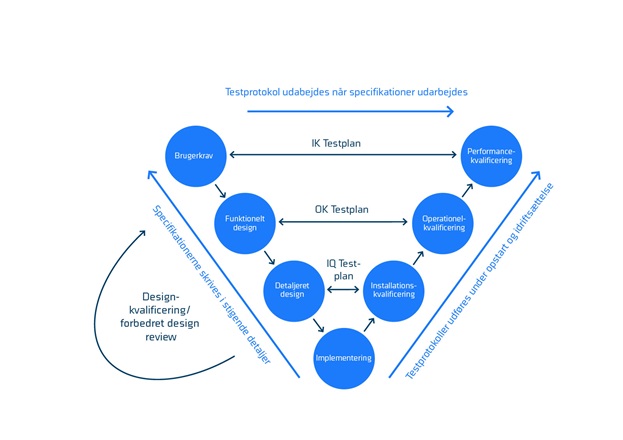

Når projektet tilsvarende skal gennemføres og den endelige udstyrsløsning valideres, er det vigtigt at have styr på dokumentation og testplaner, der sikrer relevant og tilstrækkelig verificering af den endelige løsning. I den sammenhæng kan V-modellen (jf. figur 1) skabe en god struktur.

Den venstre side i V-modellen handler om specifikation af koncept og krav samt gradvis udarbejdelse af et mere og mere detaljeret design. Det illustreres, hvordan hver designfase afhænger af den foregående, og at designløsninger udarbejdes i en iterativ proces. Den højre side repræsenterer installation af systemet og verificering, kvalificering, validering af denne. De dobbeltrettede pile, som forbinder de to sider, viser, hvordan specifikationerne for test af forventninger foretages op mod den aktuelle løsning. Disse opdateres løbende når der på venstre side forfines på løsningen. I bunden af V’et er fasen, hvor løsningen udkrystalliseres, og det konkrete design tager form, og hvor man mest hensigtsmæssigt låser designet fast. Højre side handler om at eksekvere og kvalificere løsningen. Yderligere skal der udføres procesvalidering, som inkluderer validering af rengøring og desinfektion. Endelig bevæger man sig over i driftsfasen, der også omfatter hygiejnisk vedligehold og relevant opdatering af procesanlæg.

Ved at anvende V-modellen igennem projektet skabes en struktur, hvor beslutninger dokumenteres, testplaner er opdaterede, og den endelige løsning bliver vurderet i den rette sammenhæng. På denne måde sikres det, at løbende beslutninger og afvejninger omkring hygiejnisk performance er synlige og bliver vurderet i forhold til kravspecifikationen.

Det har størst effekt og er klart billigst at påvirke det hygiejnisk design i begyndelsen af projektet, det vil sige de tidlige faser i venstre side af V-modellen. Det gælder uanset, om der er tale om et nyt procesanlæg eller opgradering af et ældre anlæg. Efterhånden som projektet skrider frem, og specifikationerne bliver mere detaljerede, vil virkningen af en ændring svækkes, og omkostningerne til at implementere denne stiger, især hvis projektet allerede er under gennemførsel. Derfor kan det være en rigtig god idé at implementere et princip om, at designet er fastlåst når implementeringsfasen og specielt opbygning og/eller fremstilling af produktionsudstyret er begyndt.

Artikel fra PlusProces nr. 8, december 2020.