Detektion af fejl og revner i procesudstyr

Revner og tæringer på indersiden af procesudstyr er en tikkende bombe, da organisk materiale fra produktionen kan samles her og danne grobund for mikroorganismer. Lokaliseres og udbedres fejlene i stålet ikke i tide, dannes der over tid en genstridig biofilm, der påvirker kvaliteten og fødevaresikkerheden.

Procesudstyr kan på forskellig vis blive kontamineret med mikroorganismer. Råvarer og halvfabrikata herunder vand), der anvendes til for eksempel levnedsmiddelproduktion, udgør en risiko, da de yderst sjældent er sterile. Mikroorganismer kan derfor let ad denne vej komme ind i procesudstyret og ophobes på kritiske steder. Er der bare en smule vand i produktet, vil der altid opbygges biofilm under produktionen. Herudover udgør den generelle produktionshygiejne, eller hvis rengøringen af procesudstyret ikke er tilstrækkelig effektivt, også en vigtig risikofaktor.

Hvis der er brist blot et enkelt sted, øges risikoen for kontaminering af procesudstyret samt råvarer og halvfabrikata, så der over tid dannes biofilm til skade for produktkvaliteten og fødevaresikkerheden. Procesudstyr, hvor der konstruktionsmæssigt ikke er anvendt hygiejnisk design, eller hvor stålet er korroderet, vil som udgangspunkt være mere besværligt at rengøre.

Et eksempel herpå er revner, hvor flowet er markant anderledes end flowet på den øvrige udstyrsoverflade. Disse hygiejnisk kritiske steder på produktionsudstyret udgør en større risiko, da der efter endt rengøring stadig kan sidde rester af biofilm tilbage på overfladen.

Mikroorganismernes forekomst og adfærd

Mikroorganismer, der sætter sig i en biofilm, kan ændre fysiologi, så de bliver i stand til at danne såkaldte slimstoffer (EPS - ExoPolySaccharider). Dette betyder, at mikroorganismerne klistres både til hinanden og til udstyrets overflade, hvorved de bliver endnu sværere at få vasket af. Jo ældre biofilm, desto flere slimstoffer dannes der, og jo sværere er det at få biofilmen vasket af.Mikroorganismer, der kan danne biofilm, har forskellige størrelser og former. Der er både kokker og stave. Kokkerne, som f.eks. Streptococcus spp. har en diameter på 0,5-1 µm, mens stavene, f.eks. Lactobacillus spp. har en længde på 0,5-10 µm og en bredde på 0,1-1,0 µm. Listeria spp., som betegnes som små stave, har en længde på 0,5-2,0 µm og en bredde på 0,4-0,5 µm. Sammenholdes størrelserne på kokkerne og stavene med størrelsen på såvel slibespor i rustfrit stål som opståede revner, sprækker og pittings i procesudstyr (jf. tabel 1), kan det konkluderes, at mikroorganismerne nemt kan gemme sig der.

Rengøringen skal optimeres til overfladen

Rengøringsprocedurens fire parametre - tid, temperatur, rengøringskemikalie og mekanisk effekt - skal være tilpasset produktionsforholdene for at opnå en optimal rengøring. Sammenlignes rengøringseffekten på udstyrets ”almindelige” overflade med overfladen nede i revner, vil der være forskel på nogle af de fire parametre. Specielt vil den mekaniske effekt i revner være minimal. Det er også sandsynligt, at der vil være en meget lille udskiftning af den væske, der er i revnen. Derfor skal både overfladespændingen og evnen til at fortrænge en væske fra en revne tages med i betragtningerne.

Hvordan opstår revner og fejl?

Korrosion i rustfrit stål er en hyppig årsag til revner og tæringer i procesudstyr. Korrosion opstår typisk, når kvaliteten af det rustfrie stål ikke matcher det miljø eller de kræfter, som udstyret udsættes for under den aktuelle produktion og efterfølgende rengøring. Stål af forkert legering kan angribes af lokalkorrosion (pitting og spaltekorrosion), specielt hvis det udsættes for oxidativt miljø.

I kombination med høj pH og høj temperatur kan der udvikles spændingskorrosion. Alle former for korrosion forårsager fejl i overfladen af stålet og kan føre til både hygiejnebrist og materialesvigt.

Ligeledes kan utilstrækkelig svejsning, f.eks. med for lidt bag-gasdækning, eller svejsning mellem to forskellige stållegeringer resultere i fejl og misfarvninger, der over tid kan føre til revner og tæringer i tanke, beholdere og rørføringer.

Korrekte specifikationer og standarder

Det er således vigtigt at sikre sig, at nyt procesudstyr er fremstillet af en ståltype, der matcher produktions- og rengøringsforhold, samt at eventuelle reparationer og sammensvejsninger af udstyrskomponenter er af tilstrækkelig god kvalitet. Dette sikres ved udarbejdelse af en god kravspecifikation, gerne allerede i projektfasen, hvor produktion og processer tænkes grundigt igennem.Kravspecifikationen bør ud over materialespecifikationer, korrosionsbestandighed og standarder for materialer og produktion generelt også indeholde krav om, hvor stor en del af det udførte arbejde, der skal kontrolleres, samt hvilke konsekvenser det får, hvis fejl detekteres (fx svejsefejl).

Da der er store økonomiske og sikkerhedsmæssige risici forbundet med materialesvigt og mikrobiel kontaminering, er det overordentligt vigtigt at finde fejlene i tide, inden at skaderne udvikler sig, og mikroorganismerne ”flytter ind”.

Find fejlene før mikroorganismerne gør det

Inden for den rustfrie stålbranche bruges i dag certificerede metoder til at inspicere og teste stålkonstruktioner, herunder procesudstyr, for revner og fejl. Metoderne, der anvendes, går under fællesbetegnelsen NDT (Non-Destructive Testing), som dækker over inspektion, prøvning eller målinger, der kan foretages uden at ødelægge eller beskadige udstyret.Små revner og fejl, som er åbne til overfladen, men som ikke kan ses med det blotte øje, da de kun er få mm brede, kan findes ved penetrantprøvning. Penetrantprøvning kræver jf. ISO 3452-2 to produkter, farvet ”penetrant” og ”fremkalder”, for at give den ultimative bedste detektion.

Hvis der er fejl i overfladen, vil penetranten trækkes ned i dem ved hjælp af kapillærkraften. Efterfølgende trækker fremkalderen penetranten ud fra fejlen igen og gør den synlig. I dag findes der kun en penetrant, der er NSF-registreret, og dermed egnet til brug på fødevareberørte overflader. Ifølge producentens anvisning1 kan fejl og revner findes i procesudstyret vha. den fluorescerende penetrant uden brug af fremkalder.

Men er der detaljer, man overser uden brug af fremkalder? Og kan oversete fejl influere på den hygiejniske kvalitet?

Sammenligning af forskellige typer fejl

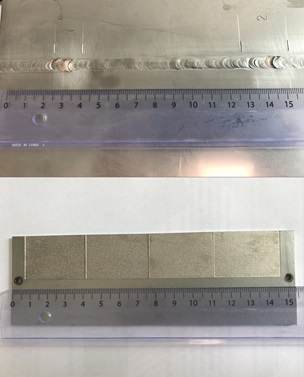

Ved at sammenligne to ståloverflader med forskellige typer fejl, figur 1, ses forskellig respons ved brug af penetrant. I en svejsesøm på en aluminiumsplade er flere revner umiddelbart synlige i svejsningen, både med det blotte øje og kun ved brug af penetrant, figur 2. Sammenlignes disse med revner i en metalplade af rustfrit stål belagt med et tyndt kromlag, træder et andet billede frem. Denne plade anvendes normalt til verifikation af ”penetrantfremkalder-systemer” (Reference Test Panel 2, EN ISO 3452-3).

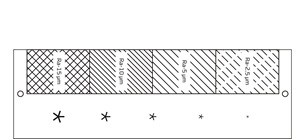

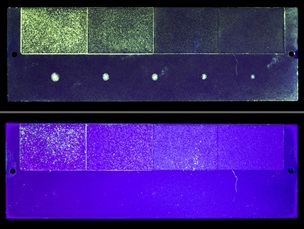

Testpanelet har en række veldefinerede stjerneformede fejl på overfladen i forskellige størrelser, figur 3. Fejlene træder ikke frem ved brug af penetrant alene, men bliver først synlige, når fremkalderen kommer på, figur 4.

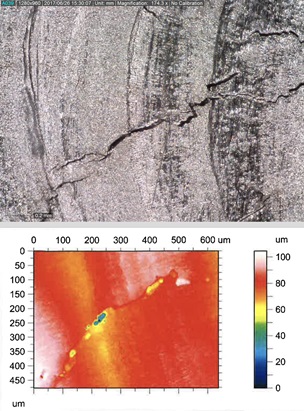

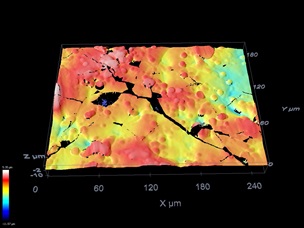

Hvad er forskellen imellem fejlene i svejsesømmen på metalpladen og fejlene på testpanelet, siden at vi skal bruge fremkalder til den ene og ikke til den anden? Nærmere undersøgelse af fejlene med et konfokal mikroskop, der ved stor forstørrelse kan opmåle og visualisere overfladetopografier af faste materialer, gav interessant ny viden.

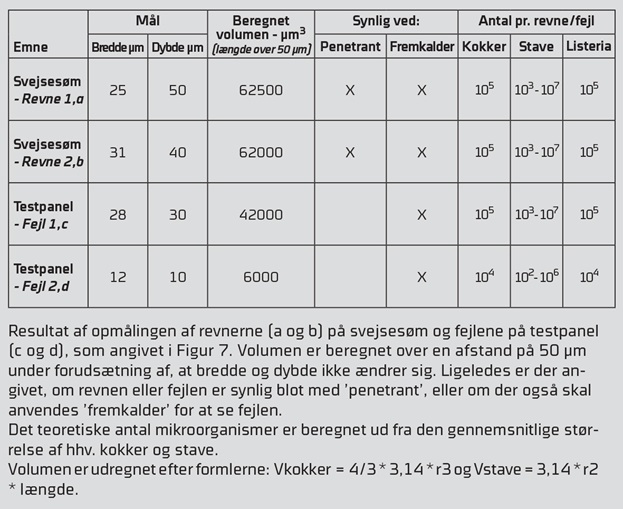

Fejlene i svejsesømmen er tydelige revner, figur 5, mens fejlen på testpanelet ser anderledes ud, idet den her mere ligner et splintret glas, figur 6. En opmåling af fejlene på begge emner viser, figur 7 og 8, at der ikke er stor forskel i bredden mellem de to typer fejl, men til gengæld er revnerne i svejsesømmene ca. 2-5 gange så dybe som på testpanelet, tabel 1. Sammenlignes fejlene på de to emner over et 50 µm langt stykke, så har fejlen i svejsesømmen en volumen, der er 1,5-10 gange større end fejlen på testpanelet.

Volumenforskellen mellem de to typer fejl kan muligvis forklare forskellen i ”penetrant-respons”. Men for mikroorganismer, med en volumen på ca. 1 µm3, udgør begge åbninger til overfladen et hulrum, hvor mikroorganismer kan sætte sig. Her kan der over tid udvikles en biofilm, hvis rengøringsprocessen ikke er tilstrækkelig effektiv til at få den fjernet.

For de stavformede mikroorganismer er der stor forskel på, hvor mange der teoretisk kan være i revnen. Dette afhænger af mikroorganismens orientering i revnen. I praksis vil det ikke være muligt at få ens orientering, idet de altid vil ligge lidt ”hulter til bulter”.

Selv i små revner kan mikroorganismerne sætte sig

På baggrund af resultaterne i tabel 1 kan det konkluderes, at i selv de mindste sprækker og huller vil det være muligt at få presset over en million stavformede mikroorganismer ned, mens at der kan ophobes op til små 100.000 Listeria spp.

De større revner og pittings er det rene månelandskab for mikroorganismerne, og de vil have god plads til at kunne samle sig her og etablere en biofilm, uden at blive generet af hverken ændringer i flow eller rengøringsvæske. Teoretisk set kan der ophobes fra flere 100.000 op til flere millioner af de forskellige typer mikroorganismer i de testede revner og fejl.

Selv et langt mindre antal sygdomsfremkaldende mikroorganismer kan forårsage sygdomssymptomer2 hos forbrugeren. Så det er i en enhver levnedsmiddelvirksomheds interesse at undgå disse ”bakterielommer”. Hvis man ønsker at lokalisere fejl, inden at mikroorganismerne etablerer sig og inden at fejlene udvikler sig og giver endnu større problemer i produktionen, så er vores bedste råd altid at bruge fremkalder i forbindelse med penetrant-test.

Noter:

1. https://www.magnaflux-food.com/magnaflux-fp-10-crack-testing/

2. https://www.foedevarestyrelsen.dk - Se under bakterieskema

Artiklen er skrevet af Annette Baltzer Larsen og Kristine Garde og er bragt i Plus Proces nr. 7 - 2017 og Svejsning oktober 2017.