Fødevareproduktion: Indkøb af udstyr – husk den gode kravspecifikation

En god kravspecifikation er afgørende for at du ender med at indkøbe det rigtige produktionsudstyr. Udover praktiske krav, er det vigtigt at huske de specifikke krav som kvalitet af materiale og samlinger, hygiejnisk design, rengøring mv.

Over de seneste år har mange virksomheder fået mere specifikke krav til deres nye udstyr. Det er måske ikke længere nok at opfylde kravene i maskindirektivet, da andre procestekniske ønsker gør, at der bør stilles yderligere krav til udstyret. Dette kan eksempelvis være produktion af flere forskellige produkter, reduktion af rengøringstiden eller ønsket om en længere produktionstid.

I kravspecifikationen skal også være en vurdering af hvor stort et produktspild, der er acceptabelt ved opstart og nedluk af udstyr.

Hvorfor er kravspecifikationen vigtig?

De fleste virksomheder husker nemt de praktiske krav som kapacitet, emballagestørrelser, etikettering, datomærkning mv., men de mere specifikke ønsker og krav er lige så vigtige at nedskrive i kravspecifikationen. På den måde kan man sikre, at det indkøbte udstyr lever fuldt ud op til forventningerne hos alle. Forudsætningerne for en konstruktiv og udbytterig dialog mellem levnedsmiddelvirksomhed og udstyrsproducent er nedskrevet i de ønsker og krav, der måtte være i specifikationen.Sådan laver du en effektiv kravspecifikation

Den optimale måde at få det helt rigtige udstyr, er at anvende en gennemarbejdet kravspecifikation, der omfatter krav og ønsker koblet med dialogen, således at udstyrsproducent og levnedsmiddelvirksomhed i fællesskab kan konstruere det helt rette udstyr. Gennem de sidste årtier har levnedsmiddelvirksomheder gennemgået en stor udvikling i såvel produkter, produktionstid og krav omkring produktkvalitet, hvorfor dialogen mellem parterne bør være helt naturligt.

En god kravspecifikation er derfor vigtig og det hele skal gå op i en højere enhed, hvor den udarbejdede kravspecifikation, dialog, bestilling, installation, kontrol og indkøring skal fungere tilfredsstillende. Kravene til udstyret skal matche produktionen og den investering, som levnedsmiddelvirksomheden ønsker at lave. Er kravene for høje bør man ikke ukritisk slække på dem, men foretage en risikovurdering og faglig produktionsvurdering ud fra hvilke krav, der kan slækkes på og hvilke, der skal opfyldes.

Anvendte materialer

De anvendte materialer skal selvfølgelig være egnede til fødevarekontakt, hvis det er hensigten. Der ud over er materialevalget væsentligt i forhold til både produktionen og rengøringsprocedurer både i og omkring udstyr. Alle anvendte materialer skal kunne tåle kemikalier ved de koncentrationer, temperaturer, mekanisk behandling og tid, som anvendes i og omkring udstyret. Krav omkring sporbarheden af anvendte materialer og svejsninger skal ligeledes vurderes og indskrives i kravspecifikationen.Stål – kvalitet og samlinger

De mange svejsninger i rørføringer og tanke betyder, at der bør være ekstra bevågenhed herpå. Hvor god svejsekvaliteten skal være, og hvilken svejseanløbningsgrad der er acceptabelt, bør være vurderinger, der indgår i kravspecifikationen. Ligeledes bør det skitseres, hvilken betydning det får, hvis der findes fejl ved kontrol af udført arbejde.Ud over svejsninger vil der også være samlinger enten med eller uden anvendelse af pakninger. Samlingerne skal kunne holde til de processer (produktion og rengøring) som foregår på/i udstyret og selvfølgelig være udført korrekt. Eksempelvis bør der ved samlinger >Ø20mm anvendes pakning for at undgå kapillar-effekten.

Hvor omfattende kontrollen skal være og hvor mange fejl, der må findes, før det giver konsekvenser, skal ligeledes udspecificeres i kravspecifikationen.

Ruhed af overfladen

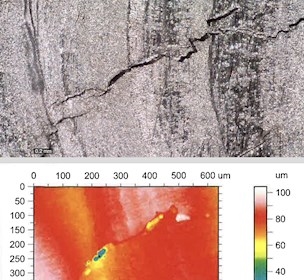

En hovedregel er normalt at ruheden (Ra-værdi) maximalt må være 0,8µm til overflader, der anvendes i fødevareindustrien. Til mere hygiejnisk kritiske steder kan kræves en lavere ruhed, f.eks. <0,6µm.I forbindelse med ruhed er det vigtigt at vide, hvordan ruheden er opnået. Således at man ikke ender med en overflade, hvor Ra-værdien er lav, fordi toppene er blevet bukket, men hvor overfladen ikke er særlig hygiejnisk.

Installationer

Når man har med levnedsmiddeludstyr at gøre, kræver det som regel vand-, el- og i nogle tilfælde luftinstallationer. I forhold til rengøring er det væsenligt at overveje, hvor og hvordan disse føres til/fra udstyret. Det er ikke hensigtsmæssigt at have installationer tæt på gulvet, idet alt gulvvask og sprøjt herfra vil komme op på installationerne. Ej heller installationer lige over eller under produktionen er særlig hensigtsmæssige. Anbefalingen vil derfor altid være at have åbne trådnet, hvor ledninger ligger med afstandsstykker, og som er placeret fornuftigt i forhold til pågældende produktion og rengøringsprocedurer.

Elinstallationer bør sikres mod både støv og vandsprøjt fra produktionen, derfor bør man overveje, hvilke IP-krav, der er relevante. Her kan en dialog med udstyrsproducenten i forhold til rengøringsproceduren i og omkring installationer hjælpe. Idet der ved anvendelse af varmt vand og skum vil kunne opstå undertryk og kondensdannelse inde i afskærmningen af elinstallationen. Et højt IP krav kan derfor pga. kondensdannelse i afskæmningen måske ikke leve op til de krav, som forventes.

Optimeret rengøring

Udstyrsleverandøren går ofte ”med livrem og seler” i forhold til rengøringsproceduren. Det kan være vanskeligt at sammensætte en rengøringsprocedure uden at kende besmudsningsgraden – dvs. hvilken smuds (f.eks. protein%, tilsætninger mv.) og produktionstidens længde (mængden af dannet biofilm). Er der tid nok, kan en optimeret rengøring altid foretages.

Under den optimerede rengøring er det vigtigt at vurdere, hvorvidt udstyr skal kunne sættes i rengørings-mode. Altså en funktion, der letter rengøringen, enten ved at det eksempelvis giver en mere åben konstruktion, eller at bånd kører rundt, når udstyr står i denne funktion.

Her er dialogen igen vigtig – hvilke produkter skal produceres/pakkes på udstyret, hvor lang tid er der til rådighed til rengøringen. Glem ikke dine fremtidsplaner mht. produktionstid, så det også er det rigtige udstyr om et halvt år.

Anvendelse af hygiejnisk design

I såvel konstruktion, materialevalg, samlinger mv., er det vigtigt at anvende principper for hygiejnisk design. Det kan dog være, at der skal slækkes på enkelte af disse konstruktionsprincipper, hvis der fra levnedsmiddelvirksomhedens side ønskes en speciel funktion på/i udstyret. Det er dog væsentligt, at levnedsmiddelvirksomheden er bekendt med de hygiejnisk kritiske spotsteder.

Drænbarhed og tilgængelighed er vigtige elementer i hygiejnisk design, men har desværre en tendens til at blive negligeret.

Udstyr skal være drænbart, således at det kan drænes for både produkt og skyllevand efter endt produktion og rengøring. Dertil skal udstyret være tilgængeligt, da der ellers er stor risiko for at hverken rengøringen eller rengøringsvalideringen bliver foretaget helt optimalt.

Overflader og svejsninger har stor betydning

Overfladers ruhed og vinkler i udstyr er vigtige i forhold til den hurtige og effektive rengøring. Er svejsningerne ikke udført i tilstrækkelig god kvalitet, kan man i værste fald stå med et stykke udstyr, der korroderer, når der kommer vand på udstyret. Korrosionsgruber kan ikke rengøres og dermed giver det mikrobiologiske udfordringer, som både kan resultere i svigt i fødevaresikkerhed og produktkvalitet.

Hele vurderingen omkring det hygiejniske design er vigtigt i forhold til, at det nye udstyr lever op til forventningerne hos alle – også hos de egentlige brugere – operatøren og sanitøren.

Opfølgning på leveret udstyr

Et sidste punkt i kravspecifikationen bør være, at udstyret gennemgås ved en fornyet rengøringsvalidering inden fuld overdragelse af udstyr. Efter prøvekørsel foretages en rengøringsvalidering, men den egentlige rengøringsvalidering, som angiver effektiviteten af rengøringen efter produktionskørsel, kan først foretages efter 4 – 6 måneders almindelig produktion. Det er først på dette tidspunkt, at det kan detekteres, hvis rengøringsproceduren ikke er optimeret efter din produktion.

Et opfølgningsmøde på dette tidspunkt giver udstyrsproducent og levnedsmiddelvirksomhed lejlighed til at have en saglig og dokumenteret snak og tilbagemelding om det specifikke udstyr.

Et nyindkøbt udstyr ligger ofte i den høje ende af investeringen og levetiden forventes at være lang. En god kravspecifikation og løbende kontrol af udført arbejde kan minimere fejl og mangler, hvilket betyder at udstyret bliver nemmere at holde rent, fødevaresikkerheds- og kvalitetsmæssige brist minimeres og udstyret som sådan opnår en længere levetid. Samlet set giver det virksomheden en bedre investering.

Artiklen er skrevet af Chefkonsulent Annette Baltzer Larsen og bragt i PlusProces nr. 5, 2017