Optimer hygiejnen i malkeanlæg og silotank

En god hygiejne er vigtig for at kunne fastholde mælkens kvalitet fra den udmalkes til den afhentes af mejeriet. Svigt i kvaliteten koster penge på bundlinjen – så sæt fokus på hygiejnen!

Hygiejnisk design

En god idé er derfor, at du også kender til principper for hygiejnisk design, så du er klædt på til at tage dialogen med din udstyrsproducent, så I sammen kan finde den bedste løsning.

For samlet set at opnå en god hygiejne, er det nødvendigt at hygiejnisk design er indtænkt i den samlede malkelinje.

Den gode og effektive rengøring

En optimeret rengøring er en vigtig del af at holde hygiejnen og dermed holde kimtallet lavt. Er rengøringen ikke optimeret, vil det være en umulighed at holde det lave kimtal, idet der over tid opbygges belægninger (biofilm) i anlægget. Især de hygiejnisk kritiske steder, hvor der som oftest ikke er anvendt hygiejnisk design, vil opbygningen af belægninger pågå hurtigst. Fra disse belægninger sker en frigivelse af bakterier til mælken – og dermed er det højere kimtal en realitet.

- For lidt varmt vand

- Manglende lunt/varmt forskyl (mest optimale temperatur: 38-40oC)

- For lav vasketemperatur

- Belægninger / biofilm

- Dårlig vedligehold

- Ofte observeret fejl: manglende lunt/varmt forskyl

- Tiden – den skal være tilstrækkelig lang, således at alle belægninger/hele biofilmen fjernes ved rengøringen. Idet anlæg er forskellige i størrelse og udformning, vil tiden variere fra anlæg til anlæg.

- Følg med i tankvagten om rengøringstiden er som forventet. Et stopur kan også måle rengøringstiden. Sammenhold dette med den visuelle kontrol af de hygiejnisk kritiske steder – bliver det rent? Forventet rengøringstid bør angives fra udstyrsproducenten, men vurdér altid om det er godt nok – det er din mælk, din mælkekvalitet og din bundlinje.

- Temperaturen – der skal være en tilstrækkelig mængde varmt vand og vandet skal være varmt nok, således at temperaturen i rengøringsprocessen opnår minimum 60oC i 5 minutter (i hele anlægget – ved cirkulationsvask). Det er vigtigt, at rengøringstrinnet afsluttes inden temperaturen kommer under 42oC. Det skyldes, at når temperaturen kommer ned i dette område, vil det smuds, der er opløst i rengøringsvæsken igen aflejres på udstyrets overflader. Hermed mistes den rengørende effekt.

- Følg med i tankvagten om der opnås den ønskede temperatur samt hvorvidt rengøringstrinnet er afsluttet inden temperaturen kommer under 42oC. Alternativt brug et termometer – hvor højt kommer temperaturen op - og i hvor lang tid, samt ved hvilken temperatur er rengøringstrinnet afsluttet ?

- Ofte observeret fejl: for lille mængde varmt vand og /eller for lav temperatur i vandet. I begge tilfælde bliver vasketemperaturen for lav.

- Rengøringsmiddel og - koncentration – der skal vælges et rengøringsmiddel, der er godt til at fjerne mælkerester/belægninger af mælk og mælkesten. Derudover er det vigtigt at vælge et rengøringsmiddel og en koncentration, som alle dele af udstyret kan tåle – også ved den høje rengøringstemperatur. For at kunne holde min. 60oC ved gennemløbsvask bør fremløbstemperaturen på rengøringsvæsken være min. 80oC. Dvs. det er materialer som pakninger, forskellige plastmaterialer og rustfri stål, som skal kunne tåle den anvendte rengøringsmiddel. Det er vigtigt, at der jævnligt tjekkes, om der er rengøringsmiddel i dunken og at der tilsættes den forventede mængde.

- Tjek forbruget ved f.eks. at sætte tuschmærker på dunken/tønde, der indikerer det forventede forbrug af rengøringsmiddel i løbet af 1 eller 2 uger. Tjek at niveauet i dunken/tønden rent faktisk er faldet i forhold til dette forventede forbrug.

- Tjek også hvor meget rengøringsmiddel, der er i dunken/tønde og at pumpeslangen ikke er tilstoppet.

- Mekanisk behandling – ved rengøring med en børste er det børsten og dine kræfter, der giver den mekaniske behandling. I lukket udstyr (rør, tanke mv.) er det væskeflowet mod anlæggets sider, der giver den mekaniske behandling. Det er overordentligt vigtigt at den mekaniske behandling er tilpasset anlægget. Ved både for høj og for lav mekanisk behandling vil rengøringseffekten ikke være optimal. Ved den mekaniske behandling af en overflade, er en af forudsætningerne for effekten, at rengøringsvandet også kommer alle steder. Det betyder, at der f.eks. ikke må være blinde vinkler, skyggesider eller tilstoppede huller i cip-dysen (f.eks. sprayball’en), så rengøringsvandet ikke kommer til de tilsigtede steder. Den mekaniske behandling kan være sværere at eftervise – udover at du visuelt vurderer, at det ikke bliver rent og at du holder øje med kimtallet.

- Mekanisk behandling i rør: Opsaml vandet i en spand og beregn derefter liter/time, hvorefter du kan vurdere om hastigheden/flowet ligger mellem 1,5 og 2,5 meter/sek., hvilket er det flow, der giver den bedste mekaniske behandling af rørsider.

- Mekanisk behandling i tanke: I tanke skal der være en god rindende væskefilm på tankens overflade. Det er dysen – oftest er anvendt en Sprayball, der fordeler vandet på tankens overflade. På mejeriet er man for længst gået fra Sprayball’s, da rengøringseffekten ikke var tilstrækkelig god i de store tanke samt specielt i toppen af tanken. I et lige afsluttet projekt omkring mælkekvalitet og hygiejne (Innovationskonsortie FutureMilQ) er anvendelsen af en anden cip-dyse (roterende spray hoved) end den i dag oftest anvendte Spray-ball, undersøgt. Resultatet viser en besparelse på ressourcer samtidig med at rengøringskvaliteten som et minimum opretholdes. I forsøget er specielt optimeret på anvendt tid til rengøringen, hvor denne er reduceret med ca. 27%. Leverandøren af den nye dyse angiver mulig besparelse på både anvendt tid og energi på ca. 30%. På vasketidspunktet var dog knaphed på mængden af det varme vand, hvorfor der ikke blev optimeret i forhold besparelse på energien.

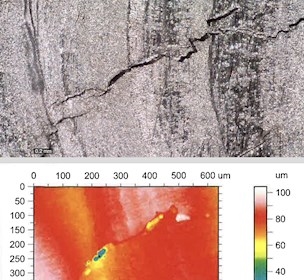

Overfladens ruhed – betydning for rengøring

Er ruheden på overfladen blevet for stor, kan dette betyde, at rengøringen ikke længere er tilstrækkelig effektiv, hvilket kan ses på et stigende kimtal. Øget ruhed kan også være korrosion eller dårlige svejsninger.

Vil du læse om detektion af fejl og revner i procesudstyr, kan du finde en artikel om dette her: Detektion af fejl og revner i procesudstyr

Prøveudtagningsstudse

Artiklen er skrevet af chefkonsulent Annette Baltzer Larsen til Kvægkongres 2018.